残余应力、也称内应力,是指当外部载荷去掉以后,仍存留在工件内部的应力。残余应力是由于金属内部组织,发生了不均匀的体积变化而产生的。其外界因素来自热加工和冷加工。具有内应力的工件,是处在一种不稳定状态之中,其内部的组织有强烈地恢复 到没有内应力的稳定状态的倾向。即使在常温下工件的内部组织,也在不断发生变化,直到内应力完全消失为止在这一过程中,工件的形状逐渐改变(如翘曲变形)从而丧失其原有精度。如果把存在内应力的工件装配到机器中,则会因其在使用中的变形而破坏整台机器的精度。因此,在加工生产过程中,应当了解残余应力的“缓释”特点,熟悉残余应力产生原因,掌握减小或消除残余应力的技术手段。

1、 残余应力的产生

外力使零件变形,其中引起塑性变形的外力作的功,以零件内部材料变形而存贮在零件内。当外力消除以后,应力不均匀的能量要释放出来,引起了零件缓慢地变形,即残余应力作功,直到能量全部释放出来为止。在机械制造中,各种工艺过程往往都会产生残余应力。但是,如果从本质上讲,产生残余应力的原因可以归结为:

(1)不均匀的塑性变形;

(2)不均匀的温度变化;

(3)不均匀的相变。

2 、残余应力对机械零部件的影响

(1)引起物体尺寸和形状的变化。当在变形物体内存在残余应力时,则物体将会产生相应的弹性变形或晶格畸变。若此残余应力因某种原因消失或其平衡遭到破坏,此相应的变形也将发生变化,引起物体尺寸和形状改变。对于对称形的变形物体来讲,仅发生尺寸的变化,形状可保持不变。

(2)使零件的使用寿命缩短。因残余应力本身是相互平衡的,所以当具有残余应力的物体受载荷时,在物体内有的部分的工作应力,为外力所引起的应力与此残余应力之和,有的部分为其差,这样就会造成应力在物体内的分布不均。此时工作应力达到材料的屈服强度时,物体将会产生塑性变形;达到材料的断裂强度时,物体将会产生断裂,从而缩短了零件的使用寿命。

(3)降低了金属的塑性、冲击韧性。当具有残余应力的物体继续进行塑性加工时,由于残余应力的存在可加强物体内的应力和变形的不均匀分布,使金属的变形抗力升高,塑性降低。

(4)降低金属的耐蚀性以及和疲劳强度等。

由于零件内部的残余应力,使其处于高能量状态,易与氧化介质发生化学作用,造成腐蚀,即应力腐蚀,从而降低了零件的耐蚀性,残余应力还改变了材料表面受载时的应力分布,降低疲劳强度。

但在一些场合,适当的、分布合理的残余压应力,可能成为提高疲劳强度、提高抗应力腐蚀能力,从而延长零件和构件使用寿命的因素,如零件表面的喷丸处理。

3 、残余应力对零件切削加工影响

3.1 对切削加工过程的影响

车削零件的毛坯,一般为铸件、锻件、型材和经过热处理的半成品,由于毛坯在形成的过程中,有过温度的剧烈变化及受力变形,因此内部具有残余应力,在切削时形状发生变化,原应力平衡状态被打破,导致了切削过程的变形。

3.2 产生切削残余应力

金属的切削,实质上是工件受刀具的挤压和摩擦,使工件表面产生弹性变形和塑性变形,切屑从母体分离的过程。在切削过程中,工件受到切削力,产生切削热而使切削温度上升,切削完成后,工件的已加工表面即产生了残余应力,使工件在以后的使用中发生变形,精度降低,使用性能和下降,使用寿命缩短。

3.3 影响残余应力的因素

(1)切削用量。切削速度———切削速度提高,工件温度上升,残余应力增加;走刀量和切削深度———走刀量和切削深度越大,切削力就越大,残余应力也越大。

(2)刀具角度。增大刀具的前角,刃倾角,可使刀具锋利,减小切削力。

(3)切削液。切削液具有润滑和冷却作用,在加工中使用切削液,可减小切削力和降低切削温度,使残余应力减小。

4、 减小和消除残余应力的措施和方法

由于残余应力具有影响零件的尺寸精度和形状精度、使零件的使用寿命缩短、降低了金属的塑性、冲击韧性,降低金属的耐蚀性以及和疲劳强度等危害,在生产中必须采取有效的措施,来降低和消除工件的残余应力。

4.1 采用合理的工艺结构

在零件的设计时,采用合理的工艺结构,避免厚薄不匀,尖角结构等,铸件宜使用铸造圆角。

4.2 合理安排工艺路线

对于精密零件,粗、精加工分开。对于大型零件,由于粗、精加工一般安排在一个工序内进行,故粗加工后先将工件松开,使其自由变形,再以较小的夹紧力夹紧工件进行精加工。

4.3 采用合理的切削条件

在零件的精加工时,使用较小的切削和走刀量以及较高的切削速度,使用锋利的刀具和使用切削液进行润滑冷却,以减小切削力和降低切削温度,减小残余应力。

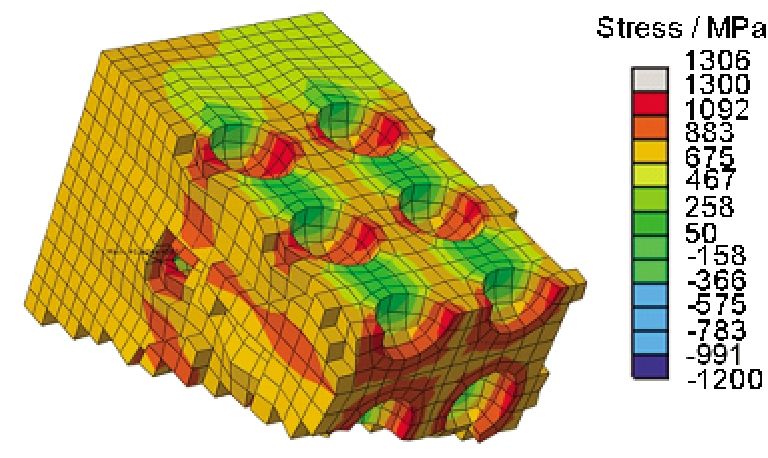

实验资料表明,采用高速铣削比采用低速铣削的残余应力要小,低速铣削表面层残余应力及其分布见图2,高速铣削表面层残余应力及其分布见图3。从图中可以看出,低速铣削时,表面残余压应力较大,而且沿表层内的拉应力分布梯度也较大,这样引起材料加工后的变形就很大,而且零件在使用中因应力的衰减会产生更大的变形,造成零件不能正常使用。对于高速铣削表面,表面残余应力相对要小,并且表面内应力分布的梯度小,零件使用时应力变化缓慢,所引起的零件变形也小得多。

4.4 采取时效处理技术

(1)自然时效处理。主要是在毛坯制造之后,或粗、精加工之间,让工件停留一段时间,利用温度的自然变化,经过多次热胀冷缩,使工件的晶体内部或晶界之间产生了微观滑移,从而达到减少或消除残余应力的目的。这种过程对大型精密件(如床身、箱体等)需要很长时间,往往影响产品的制造周期,所以除特别精密件外,一般较少采用。

(2)人工时效处理。这是目前使用最广的一种方法,是将工件放在炉内加热到一定温度,使工件金属原子获得大量热能来加速运动,并保温一段时间,达到原子组织重新排列,再随炉冷却,以达到消除残余应力的目的。这种方法对大型件就需要一套很大的设备,其投资和能源消耗都较大,使生产成本增加,而且精加工后零件进行加热时效,有可能产生氧化而影响表面品质。

(3)振动时效处理。这是消除残余应力、减少变形以及保

持工件尺寸稳定的一种新方法。可用于铸造件、锻件、切削加工工件等。它是以激振的形式,将机械能加到含有大量残余应力的工件内,引起工件金属内部晶格错位蠕变,使金属的结构状态稳定,以减少和消除工件的内应力。操作时,将激振器牢固地夹持在工件的适当位置上,根据工件的固有频率调节激振器的频率,直到达到共振状态,再根据工件尺寸及残余应力调整激振力,使工件在一定的振动强度下,保持数分钟甚至数十分钟的振动,这样,不需庞大的设备,经济简便,效率高,目前在一些重要的机械设备和发电设备零件的处理后应力分析结果来看,达到了理想的效果,从一些工厂的水电站使用反馈中,给予了肯定。