在焊接过程中,预防和减少焊接变形是至关重要的。以下是一些常用的方法:

一、焊接前的准备

1. 减小焊缝截面积。

2. 在焊接前对焊接件进行预热。

3. 预先估计出焊修后可能发生的变形方向和收缩量,在焊修前通过机械方法对工件进行预变形,使焊修后的变形与预变形相抵消。

4. 使用刚性较大的夹具紧固焊件,防止焊接过程中产生变形。但这种方法可能会在焊件内部残留内应力。

二、焊接过程中的控制

1. 采用热输入较小的焊接方法,减少焊接过程中的热量输入,从而降低变形。

2. 对于厚板焊接,尽可能采用多层焊代替单层焊,通过分散焊接热量来减少变形。

3. 在双面均可焊接的情况下,采用双面对称坡口,并在多层焊时采用与构件中和轴对称的焊接顺序,以保持焊接应力的平衡。

4. 采取合理的焊接顺序,以减少焊接应力的积累和变形。

三、焊接后的处理

1. 局部热矫正:对焊接构件局部加热,利用材料在高温下的热膨胀和冷却后的收缩来抵消焊后变形。

2. 机械矫正法:使用压力机、矫正机或手工捶击等机械方法产生新的塑性变形,以矫正焊接后的变形。但这种方法可能对材料的性能产生影响。

3.最有效的焊后预防和减少变形的方法,是最大化消除焊接残余应力。

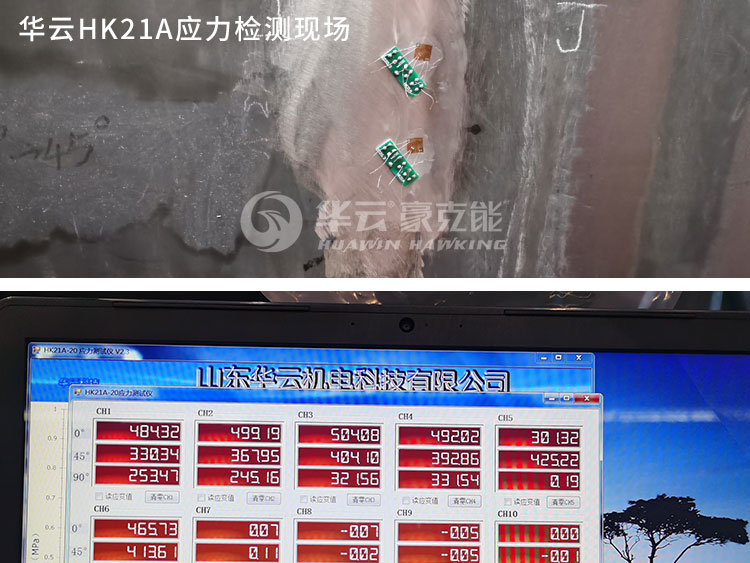

整体进行振动时效+局部焊接应力消除(超声冲击)是行之有效的优秀方案。以下是华云的一个锅炉制造的客户案例,综合运用振动时效和焊接应力消除设备,最大化消除工件内部残余应力,省时省力高效环保,让客户的产品使用寿命极大 延长,受到客户好评。

在锅炉制造过程中,焊接是不可避免的工艺环节。然而,焊接过程中会产生焊接应力,这些应力可能会对锅炉的安全运行产生不良影响。

解决方案:

进行焊接残余应力检测:在焊接完成后,对焊接部位进行残余应力检测,以便及时发现并处理焊接应力问题。

消除焊接残余应力:对于已经产生的焊接残余应力,可以采用热处理、豪克能焊接应力消除等方法进行消除。

豪克能或超声冲击设备针对焊接位置进行应力消除,不仅可以最大化消除残余应力还可以对焊接缺陷进行一定修复,极大延长焊接寿命。

锅炉在运行过程中,由于承受各种机械载荷(如压力、振动等),会产生机械应力。这些应力可能会导致材料疲劳、开裂等问题。

锅炉投入使用前进行应力检测及消除均化:使用振动时效进行整体时效去应力处理,对关键焊接部位使用豪克能超声冲击设备进行焊接应力消除等。

综上所述,预防和减少焊接变形需要从焊接前的准备、焊接过程中的控制以及焊接后的处理三个方面综合考虑。通过采用适当的方法和措施,可以有效降低焊接变形的风险,提高焊接质量。