焊接构件在焊接过程中,由于受热不均等原因,会产生不同程度的焊接残余应力,该残余应力的存在对构件的强度、疲劳寿命及结构变形方面都是十分有害的。因此,消除焊接结构件的残余应力是机械加工行业的一项非常重要的任务。

振动时效工艺可以降低或均化构件内的残余应力,因此可以提高构件的使用强度,可以减少变形而稳定精度,可以防止由于使用环境恶劣产生的微观裂纹的发生。特别是在节省能源、提高工效上具有明显的效果,国内外使用振动处理方法消除金属构件内的残余应力,以代替热时效。这种技术因此被许多国家大量使用。我们在该项技术的机理和应用研究上,近些年来都取得了较大的进展。

振动时效工艺理简述:

振动消除应力实际上就是用周期的动应力与残余应力叠加,使局部产生塑性变形而释放应力。这里,残余应力是作为平均应力提高周期应力水平而起作用的。

振动处理是对构件施加一交变应力,如果交变应力幅与构件上某些点所存在的残余应力之和达到材料的屈服极限时,这些点将产生塑性变形。如果这种循环应力使某些点产生晶格滑移,尽管宏观上没有达到屈服极限,也同样会产生微观的塑性变形,况且这些塑性变形往往是首先发生在残余应力最大的点上,因此,使这些点受约束的变形得以释放从而降低了残余应力。这就是用振动时效可以消除残余应力的机理。振动消除应力是在交变应力达到一定周次后实现的,这就是包辛格效应作用的结果。

矿用提升机和矿用提升绞车使用现状:

矿用提升机和矿用φ1.2、φ1.6提升绞车用于煤矿、金属矿、非金属矿竖井或倾斜巷道作提升或下放物料及升降人员之用。由于受到不同环境的影响不允许出现疲劳破坏。

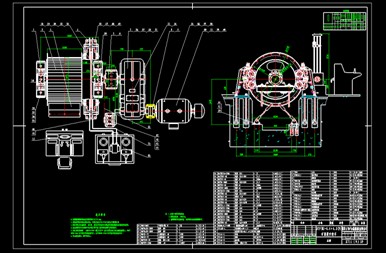

矿用提升机和矿用提升绞车的结构形式及制造工艺:

矿用提升机和矿用提升绞车主要部件卷筒是由14厚Q345、板冷加工成型形成筒壳。然后进行筋板、幅板、圆环、档绳板和制动盘焊接形成卷筒,

矿用提升机和矿用提升绞车残余应力的产生

1、该卷筒的焊接面积大和焊接结构比较复杂是造成焊接应力的主要原因、

2、筒壳是由14厚Q345板冷加工成型,(在冷加工过程中会在材料内部产生一个比较大的弹性应力)。然后进行焊接,又在焊缝两端形成了焊接应力。

焊接应力和弹性应力会给卷筒造成的损坏、

应用过程中卷筒会受到外力的作用,从而产生较大动应力。同时,卷筒的材料内部残留的组织应力、受阻应力以及微观的组织应力等作用,致使卷筒处于复杂的交变应力状态,当这种应力的累积大于本体极限强度时,卷筒将会发生变形开裂,最终导致卷筒报废。

振动时效工艺处理:

为了消除卷筒的残余应力保证产品质量,对其规格JTP -1.2、JTP -1.6型矿用提升绞车;JK-2.0、JK-2.5、JK-3.0矿用提升机所有构件进行焊接后热时效,

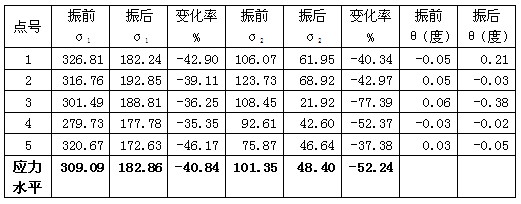

并从2008年开始对上述产品进行振动时效科技的实验分析,并且对其中一个卷筒进行了应力测试分析,主要分析振动时效前、后的应力状况,采用的是盲孔测试法、在振动处理前、在卷筒主要焊缝选择5点进行残余应力的检测。然后进行振动时效处理、振动时效结束后在时效前5点测试的位置附近再次进行残余应力测试、然后进行振动时效前后的应力状况的计算分析、计算结果见下表。

单位:MPa

测试数据可以看出振前(振动时效前)的平均应力 1为309.09MPa ,而振后(振动时效后)主应力 2 为182.86MPa,经过振动时效的残余应力消除率为40.84%,后经过了反复的实验论证,各项指标均达到和超过标准要求。其他数据为最大静扭矩——Mj=36kN.m;工作扭矩——Mg=1.25Nj;尖峰扭矩——Mjf=3.0Nj;振动时效技术完全可以代替热时效处理。

通过现场使用对比验证,经振动时效处理的卷筒比经热时效处理的卷筒质量稳定,使用寿命普遍提高,综合测算,经振动时效处理的卷筒比经热时效处理的卷筒提高寿命3倍以上,时效处理的成本降低了98%以上,并且大大减轻了工人劳动强度。处理过程无环境污染,无明显噪音,社会效益显著。实践证明振动时效是一种节能、降耗、能有效提高转炉炉口使用寿命的工艺措施,有较大的推广应用前景。