振动时效处理工艺的制定过程

振动时效工艺 | 2018-05-10 17:27

振动时效处理将被振构件用相应的弹性物体支撑好,其支承位置应尽量选在构件共振时的节线处并保持构件的平稳,振动传感器安装在构件共振时的波峰位置上。再将激振器刚性的固定在靠近波峰的位置与控制系统连接好。调整适当的激振力,上述准备工作完成之后,开始进行振动处理工艺的参数选择:操作控制系统进行变频扫描,当构件出现共振现象时,振幅—频率将出现一个波峰,振幅曲线也将出现一个最大幅值。在共振的同时,要注意观察构件的振型,以调整支撑位置、适当调整激振力及振动传感器位置。以使构件产生最佳振幅。这些均需反复进行。

上述工艺调整好之后,开始进行 振动时效处理处理,时效处理过程需要三个步骤。首先对构件进行时效前扫频,在扫频范围内出现的共振峰进行有效判断,扫频结束后系统会自动对该有效谐振点进行振动时效处理。(见图2-5)

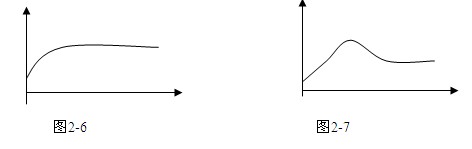

然后进行 振动时效处理,时效处理过程中进行时效时间的工艺设定,观测振动时效数据曲线的变化进行判断。根据中华人民共和国机械行业振动时效工艺标准,第6条振动时效效果评定方法、第6.1、参数曲线观测法、1、a—t(时间—振幅)曲线上升后变平;2、a—t 曲线上升后下降,最终变平进行判断;在振动时效过程中时效曲线会产生不规则的变化,但随着残余应力的下降a—t曲线也变得趋于平稳、最终变平,当a—t曲线变平后说明振动时效已经达到消除应力效果,再延长10-15分钟时效时间起到稳固作用,上述累计时效时间可作为工艺时效时间进行设定。(见图2-6、2-7)

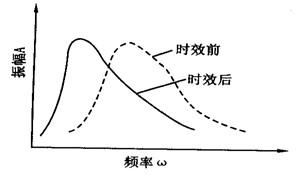

最后进行时效后扫频,扫频结束后系统会自动打印出时效前、后扫频曲线和时效曲线及所有参数,进行时效效果分析判断,(见图2-8)