振动时效工艺实际上是指对工件的几个振动时效参数的确定,振动时效的几个主要参数是:振动频率、振动时间、动应力、工件的振型(用来确定工件的支撑位置,激振器和传感器的装夹位置),下面将对这几个参数进行较为详细的说明。

一、振动时效频率的确定

在共振状态下,可用最小的振动能量,使工件产生最大的振幅,得到最大的动应力和动能量,从而使工件中的残余应力消除的更彻底。振动时效中的共振状态,是在外部激振器激振力的持续作用下,零件处于“受迫振动”时的一个特殊状态。它的条件是激振频率接近工件的固有频率,这时振动特性中的振幅—频率曲线出现一个峰值,振幅的陡然增大对振动时效产生附加动应力有利。它的共振频率仅与系统本身的质量、刚度和阻尼有关。这个频率是由系统固有性质所决定的,称为固有频率。

(a) 一阶弯曲振型,共振频率:22.4Hz

(b) 二阶弯曲振型,共振频率:61.7Hz

(c) 三阶弯曲振型,共振频率:120.9Hz

振动时效中一个工件和它的支撑体组成振动学中一个质量和一个弹簧的振动系统,它的固有频率可用下列通式表示:

式中:fn为固有频率 (HZ);K为弹簧的刚度 (Kg/cm);m为振动体质量 (Kg)。

工件的固有频率可用振动时效设备本身来测定,以HK系列振动时效设备为例,只要按一下控制器面板上的“启动”按钮,整套装置就会在其扫频范围内寻找出被时效工件的固有共振频率,并将固有频率值、固有频率下所对应的工件的最大振动加速度值及工件在固有频率周围的振动趋势图打印出来,使操作者一目了然。

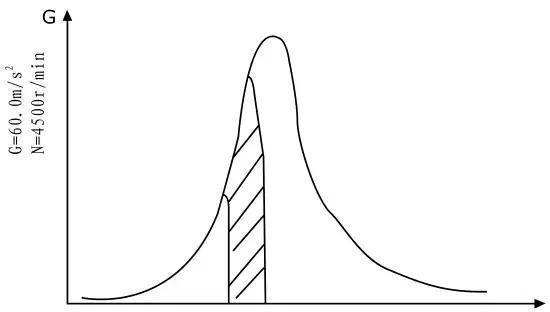

图2 某工件的n-n扫描曲线图

振动频率一般选择在共振峰前沿,即工件的亚共振区,一般确定在共振峰高度的1/3~2/3所对应的频率范围内,如图2所示,该工件的固有共振频率为4500r/min,共振时产生的最大振动加速度(峰值)为60.0m/s,则对工件的振动时效频率就确定为工件的振动加速度值在20.0~40.0m/s区域内所对应的频率。具体的确定方式有两种:

1、手动调节

首先将激振器频率调节到工件固有频率以下100r/min处,即4400r/min,观察控制器上加速度的值,然后再用手动慢慢升速,使加速度值升高在20~40m/s范围内,具体掌握在多大的频率下,还要看工件的振动情况,若工件在共振状态时振动很激烈,则可选择在1/3~1/2范围内,若工件振动不是很激烈,则选择在2/3 范围内。

2、自动调节

HK系列全自动控制器会自动地控制整套设备对工件进行频率、振动情况的测定,并给出数据及曲线图,根据专家系统自动地确定对工件的振动频率,这一切无需人工干预,而只需按一下自动按钮就可完成。

二、振动时效时间的确定

除英国的振动时效工艺外,其他包括中国在内的所有国家所选用的都是长时间的亚共振处理方法,一般30-40min。

英国的振动时效工艺主要内容是控制器控制激振器的激振频率以一定的速度升高,当升高到工件的固有频率附近时,工件产生共振,这时控制器就控制激振器在工件的共振频率上激振约5000次,然后激振器再以一定的速度升速,若再遇上工件的共振频率,再在这个共振频率下施振5000次,之后,再升速直至升到激振器的最高转速极限,之后,再快速扫描一次,这时激振器不再在共振频率处停滞,整个处理过程在很短的时间内就告完结。

三、振动时效动应力的确定

振动时效过程中,激振器施加给工件以与其周期交变力相对应的动态附加应力。附加动应力与工件原存残余应力叠加后,所造成的局部或整体塑性变形,就能是工件残余应力松弛、均化和消除,并提高金属基体的抗变形能力。这是使工件尺寸精度稳定化的关键。

所以,动应力是振动时效中有决定性作用的参数,它不仅与工件中的原始残余应力值有关,而且与工件被处理后的强化和尺度、精度、温度变化有直接关系。显然,当处理残余应力较小的工件时,只需选用一定的动应力,产生不大的塑性变形,就能使工件材料强化,使不大的原始残余应力处于稳定,而不发生大的翘曲变形。但是,如果工件的残余应力较大,那么就必须选用足够大的动应力,使工件产生较大的塑性变形,才能使它的残余应力大幅度降低,使零件的材料得到强化,从而尺寸精度获得稳定。

许多研究和实践证明,用过载系数K所表示的零件原始残余应力和动应力(峰-峰)值之比,即K=动应力/残余应力,能体现振动时效工艺中他们间的依存关系,并能用来鉴定振动时效处理的有效性。资料指出:使工件尺寸精度稳定的K值为0.45左右为宜。

如果动应力施加的比较小,则消除残余应力的效果比较差;如果动应力施加的太大,有可能超过工件的疲劳强度,甚至抗拉强度,引起工件疲劳强度的下降,甚至断裂。

HK系列振动时效装置的内部软件系统已备自动判定动应力是否合适的功能,如果动应力不够,打印机会自动地打印出让您加大动应力的指令;如果动应力太大,系统会自动关机,避免引起不良后果,并通知操作者来减小动应力。所以使用HK系列振动时效装置可令您放心。

四、振动时效工件的支承位置

与激振器的装夹位置的确定

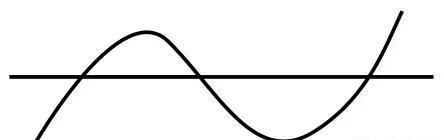

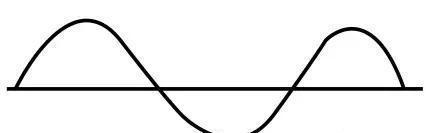

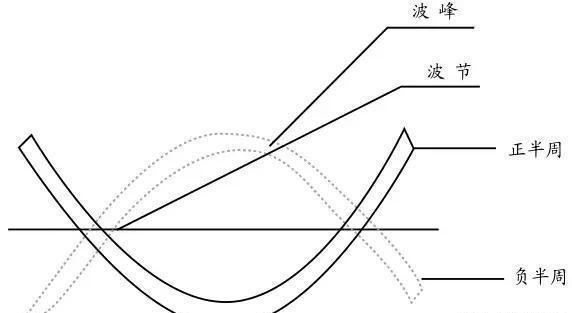

谈到这两种位置的确定,首先我们先谈一谈工件的振型问题。对应工件的任何一个固有频率都对应的一个振型,而支承位置和装夹位置都是依据工件的振型来确定的。总的原则是:

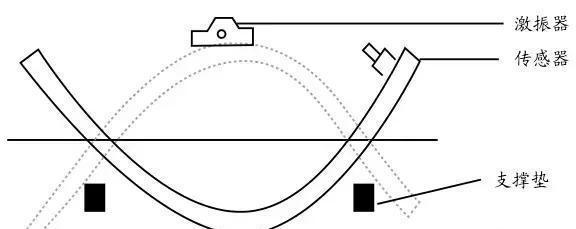

支承垫应放在工件振型的波节处,支承垫应用具有弹性(如橡胶、垫木、刚性弹簧等);

激振器应放在工件振型的波峰处,用专用卡具与工件刚性地卡在一起;

加速度计应按放在远离激振器的另一个波峰处,如图3所示。

(a) 梁型工件

(b) 工件的一阶振型

(c) 工件的支撑装夹示意图

如果对工件的振型判断不对,使得支承位置和装夹位置不合理,那么就会直接影响时效效果,甚至出现振不起来的现象。而工件的振型由于工件本身的重量、几何形状、尺寸等因素的不同又各不相同。所以判断工件的振型、寻找支承、装夹位置,是振动时效实际应用中遇到问题最多,甚至到了影响振动时效工艺推广应用的地步。许多振动时效使用厂家,工艺上反映问题最多的就是这方面,而有时给予正确的指正,就顺利地进行了。有些工作者干了七八年的振动时效,如果让他们干一种其他形状的工件,他们就不知如何干了。还有的厂家对不同形状的工件采用千篇一律的支承和装夹方式,也不知道工件的振型是什么形状。如果出现什么质量问题,反过来怀疑是振动时效技术本身的问题。当然出现这些问题一方面使用者就振动时效工艺尚不熟悉,更重要的是振动时效设备的生产销售厂家,他们能够生产出振动时效设备(先不论其质量好坏)但对振动时效工艺却一知半解,对振动时效的原理更是知之甚少,有些用户买了他们的设备,他们最多负责去调试一下,设备到了用户手中,只要电机能转、显示正常就算交差,只要能振动就行,而不知效果如何。

振动时效设备本身并不值那么多钱(如美国马丁设备售价2.5万美元),而值钱的是振动时效技术本身,它是一种高附加值的产品。所以用户选择设备时,一要看设备本身的性能和质量,二要看生产厂家有无过硬的工艺服务体系。我们经过几十年的实践经验和理论研究,在工件的支承和激振器的装夹方面总结出以下几个基本原则:

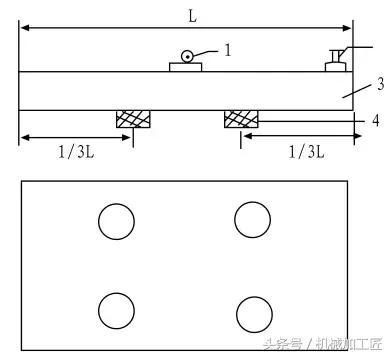

1、当工件长:宽>3,长:厚>5时

认为工件属于梁型件类,橡胶垫应在距端部2/9长度处,激振器卡在中间或一端,传感器吸紧在另一端,如图4。

1-振激器;2-传感器;3-工件;4-橡胶垫

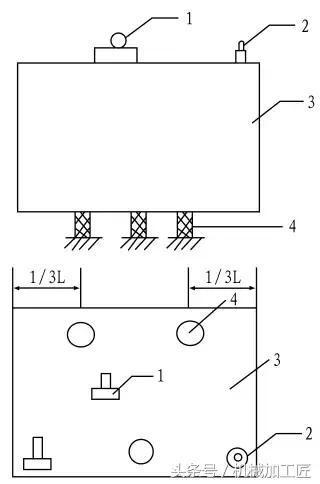

2当工件的长≈宽,长:厚>5时

认为工件属于板型件类。可在距端部1/3长度处放上四个橡胶垫,激振器卡在中间或一端,传感器吸紧在另一端,如图5。

1-振激器;2-传感器;3-工件;4-橡胶垫

3、当工件的长≈宽≈高时

认为工件属方型件类。橡胶垫可采用三点支承方式,激振器放在单支点侧的端部,或工件顶面的中间,传感器放在另一端部,如图6。

1-振激器;2-传感器;3-工件;4-橡胶垫

图6

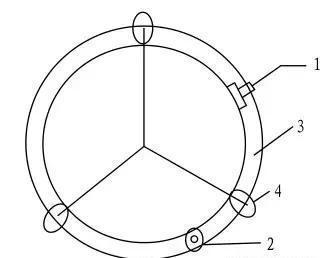

4、当工件为圆环时

橡胶垫在圆环底部采用四个或三个对称支承,激振器夹在两个橡胶中间,传感器放在另两个橡胶垫中间,如图7。

1-振激器;2-传感器;3-工件;4-橡胶垫

图7

5、当工件为轴类件时

按梁型件类支撑,若轴的刚性较差,可采用悬挂方式处理。

6、当工件较小时

属小件类,可采用振动台的方式进行集中处理,但振动台的设计计算比较复杂,采用这种工艺应请有经验的振动时效专家设计,方能取得较好的时效效果。

7、当工件较大,刚性太强时

可采用定速定时工艺处理。