现代航空发动机的重要承力构件,如进气机匣、中介机匣、燃烧室机匣及涡轮后机匣等,均为手工或自动氩弧焊和电子束焊等多种焊接方法焊接构成的复杂焊接件。焊接过程中因焊缝金属的收缩造成机匣结构焊接内应力增大,构件变形突出,甚至出现裂纹。在机匣件加工制造工艺中必须安排焊接后一次或多次真空热处理消除应力工序。

在实际制造中,由于零件结构复杂,焊接应力过大,时常发生焊接过程裂纹或者机匣焊后变形过大造成随后机械加工余量不够等问题。这类机匣结构件经过一定寿命周期工作后返厂修理时,会在焊接接头或者焊缝附近产生裂纹、机匣安装边变形超出规定等故障,一般是采取补充焊接、真空热处理和机械加工修理等方法挽救。

由于这些焊接机匣构件已经没有任何加工余量,采用热处理消除焊接应力难于保证机匣安装边基准的尺寸要求,但如果不采用热处理,机匣焊接内应力则不能满足使用要求。面对这种两难选择,需要寻求一种不进行热处理也可消除焊接应力的工艺方法。

1、豪克能焊接应力消除技术的原理

1、豪克能焊接应力消除技术的原理

豪克能焊接应力消除技术是利用大功率超声波驱动冲击工具,以每秒20000Hz以上的频率冲击金属焊缝表面使其产生冲压塑性变形、将焊缝内部拉应力分布改变为压应力分布。超声波冲击焊缝金属时,冲击工具的高频低振幅(30μm~50μm)冲击,类似于对焊缝进行强力碾压加工,一定程度上是对焊缝金属的铸造组织的改性疏松、微裂纹以及焊道的咬边和凹陷等缺陷。因此,豪克能焊接应力消除技术除了可以有效减少或消除焊缝内的气孔、消除焊接应力外,还可以有效提高焊接接头的机械疲劳强度性能。豪克能焊接应力消除技术消除焊接构件应力方法与热处理消除应力方法相比,具有简单方便、省时、高效率、低成本等特点。

2 典型发动机焊接机匣结构工艺特点

图1为某航空涡轮风扇发动机的中介机匣组件结构简图,是连接发动机风扇机匣、外涵机匣和高压压气机机匣的重要承力件。

该机匣为典型的复杂焊接结构件,由外环组件、分流环组件、内环组件和12个径向整流支板组件通过氩弧焊工艺连接为一个整体式构件,焊缝结构复杂,纵横交错,有周向、纵向以及相互交接的焊缝接头,120余条焊缝累计长度超过25米。机匣材料为BT20钛合金,内外环均为钛合金锻坯加工焊接件,分流环为钛合金钣金热成型焊接件。BT20材料为近α相高温钛合金,在450~500℃条

件下有着良好的塑性和较高的机械性能,焊接性能较好。焊接机匣构件制造工艺过程复杂,需要在半成品状态焊接、机械加工,再组合焊接成大组件,同时要经过多次焊后热处理,方能最终加工成合格的中介机匣成品件。由于焊接机匣发生裂纹、变形的故障率较高,特别是在分流环、整流支板部位比较突出。需要补充焊接修理并进行消除应力处理,满足修理制造要求。

3 消除应力试验

3. 1试片准备

试片材料为BT20钛合金板材。试片规格为300mm×150mm×1.5mm。按照正常氩弧焊焊接工艺程序,将试片以长度方向对接进行手工钨极氩弧焊焊成试件,经过X光和荧光检查确保焊接质量符合焊缝标准要求。

3.2 消除焊接应力处理

合格焊接试件除保留部分试件不进行处理外,其余试件分别进行超声波冲击焊缝处理和常规真空消除应力热处理。然后按规定要求测试试件焊缝接头的残余应力、机械性能以及断面金相相组织见图2。

3.3 焊接试片试验结果

由表1、表2和图2明显看出:

1)未经过热处理和超声波冲击处理的焊接状态试片,焊缝的残余应力最大,均为拉应力,纵向残余应力(σx垂直于焊缝方向)最大为接头强度值的50%,横向残余应力(σy平行于焊缝方向)较小,为接头强度的10%。

2)经热处理消除应力的焊接试片,焊缝的纵向残余应力为接头强度的33%,横向残余应力为接头强度的14%。

3)经超声波冲击处理的焊接试片,焊缝的残余拉应力均得到消除,并且变成了压应力。

4)从试件焊缝的金相组织看出,经过超声波冲击处理和真空热处理获得的组织基本相同,组织均匀细化,不再有原来焊缝的粗大铸造枝晶组织。

4、裂纹掉块故障的补焊修理和焊后超声波冲击处理

为了将超声波冲击去除焊接应力技术尽快用于航空发动机的制造和修理,特从正在大修的某发动机中选出两个有裂纹的中介机匣,验证补焊修理和超声波冲击消除应力处理技术。

为了将超声波冲击去除焊接应力技术尽快用于航空发动机的制造和修理,特从正在大修的某发动机中选出两个有裂纹的中介机匣,验证补焊修理和超声波冲击消除应力处理技术。

4. 1修理补焊分流环

1)按照焊接前清理技术要求,切除裂纹、掉块位置的分流环材料并打磨修整成适宜的形状;依据该形状轮廓从报废的中介机匣的分流环上相应部位切取合适大小的BT20材料补片,修理补片形状与需补焊的中介机匣分流环位置形状吻合,间隙不大于0.5mm。

2)抛光清理焊接接口处呈现金属光泽,用丙酮擦洗干净无油污,用10倍放大镜检查确保焊接接口处无裂纹等缺陷。

3)手工钨极氩弧焊定位焊补片,组织。

1)设备

采用豪克能焊接应力消除HY2050型设备,其主要由超声波发生器、控制装置和能量转换冲击枪组成。超声波发生器及控制装置用来选择冲击频率、冲击压力、冲击速度等参数。冲击枪传递超声波发生器产生的大功率能量转换为机械冲击动能并发射至金属焊缝。

热处理设备为真空热处理炉,型号为VEQ5654-6,热处理温度为800℃ ,保温2h,空冷至室温。

2)测试试片残余应力、机械性能及金相组织

经过超声波冲击处理和热处理消除应力处理后的试片所测量的焊缝位置残余应力平均值见表1 ;试片焊缝接头的平均机械性能见表2,焊缝断面金保证位置正确,再进行正式焊接。

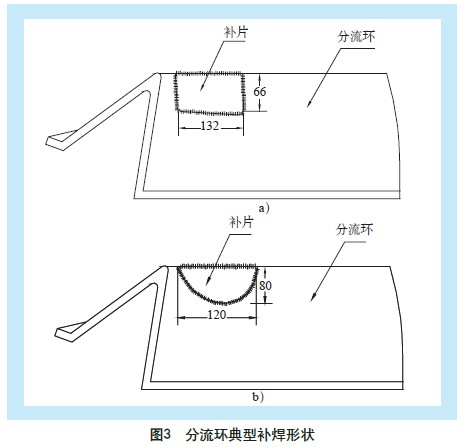

图3为两个发动机分流环典型补焊形状。

4.2 超声波冲击处理焊缝

1)将中介机匣安装于可调方位的转动支架上,便于超声波冲击枪操作可达,并选择合适的冲击头。

2)试验选定超声冲击工艺参数。表3为确定的中介机匣分流环超声冲击处理的工艺参数。

3)冲击处理焊缝

冲击处理前,再次清理焊缝部位达到无油污、灰尘,冲击过程中保持冲击头垂直于焊缝,冲击的轨迹应密集、均匀,不应出现空缺。为防止冲击造成工件变形,选择的冲击力不能太大,不应使冲击头长时间冲击某一个点位,完成焊缝的第一遍冲击后才能重新冲击第二遍、第三遍。对于补焊长度长的焊缝应当采取边焊接边进行冲击处理的方法。经补焊和超声波冲击处理实现深度试修理两个中介机匣进行外观检查、X光和荧光检查合格,已装机试车和外场使用,验证了应用超声波冲击处理航空发动机焊接构件消除焊缝应力十分有效。

5 结论

1)豪克能焊接应力消除法修理的某航空发动机中介机匣经整机厂内试车和外场飞行数百小时后,分解检查中介机匣分流环补焊部位及整个零件,结果没有出现裂纹和严重变形。此后在其他高温合金焊接构件的焊接及超声冲击处理中也得到同样验证。

2)经多次试修研究已形成超声波冲击消除焊缝应力工艺及验收技术标准,并在航空发动机制造修理中使用、指导产,扩大了发动机修理范围和修理深度。截至目前,已在深度修理中用超声冲击修理焊缝近万条,大大降低发动机修理成本。

3)豪克能焊接应力消除比真空热处理具有简单、方便、有效、成本低的显著优点,在航空发动机产品制造和修理过程中替代真空热处理去应力有着广阔的应用前景