1)气孔产生原因

氩气纯度低或氩气管路内有水分、漏气等;焊丝或母材坡口附近焊前未清理干净或清理后又被污物、水分等沾污;焊接电流和焊速过大或过小;熔池保护欠佳,电弧不稳,电弧过长,钨极伸出过长等。

防止措施

保证氩气的管路,选择认真清理焊丝、焊件,清理后及时焊接,并防止再次污染。更新送气管路,选择合适的气体流量,调整好钨极伸出长度;正确选择焊接工艺参数。必要时,可以采取预热工艺,焊接现场装挡风装置,防止现场有风流动。

2)裂纹产生原因

焊丝合金成分选择不当;当焊缝中的镁含量小于3%,或铁、硅杂质含量超出规定时,裂纹倾向增大;焊丝的熔化温度偏高时,会引起热影响区液化裂纹;结构设计不合理,焊缝过于集中或受热区温度过高,造成接头拘束应力过大;高浊停留时间长,组织过热;弧坑没填满,出现弧坑裂纹等。

防止措施

所选焊丝的成分与母材要匹配;加入引弧板或采用电流衰减装置填满弧坑;正确设计焊接结构,合理布置焊缝,使焊缝尽量避开应力集中处,选择合适的焊接顺序;减小焊接电流或适当增加焊接速度。

还需要进行应力消除,选择HK振动时效设备、HY焊接应力消除专用系列都能有效消除率铝合金焊接应力,防治变形开裂。

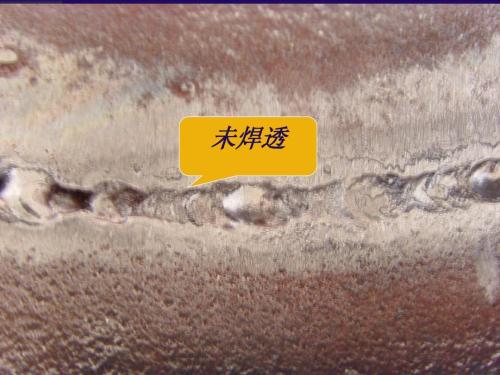

3)未焊透产生原因

焊接速度过快,弧长过大,焊件间隙、坡口角度、焊接电流均过小,钝边过大;工件坡口边缘的毛刺、底边的污垢焊前没有除净;焊炬与焊丝倾角不正确。

防止措施

正确选择间隙、钝边、坡口角度和焊接工艺参数;加强氧化膜、熔剂、熔渣和油污的清理;提高操作技能等。

4)焊缝夹钨产生原因

接触引弧所致;钨极末端形状与焊接电流选择得不合理,使尖端脱落;填丝触及到热钨极尖端和错用了氧化性气体。

防止措施

采用高频高压脉冲引弧;根据选用的电流,采用合理的钨极尖端形状;减小焊接电流,增加钨极直径,缩短钨极伸出长度;更新惰性气体;提高操作技能,勿使填丝与钨极接触等。

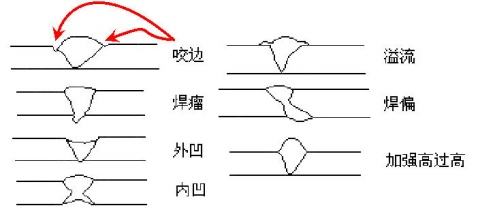

5)咬边产生原因

焊接电流太大,电弧电压太高,焊炬摆幅不均匀,填丝太少,焊接速度太快。

防止措施

减小焊接电流与电弧电压,保持焊炬摆幅均匀,适当增加送丝速度或降低焊接速度。