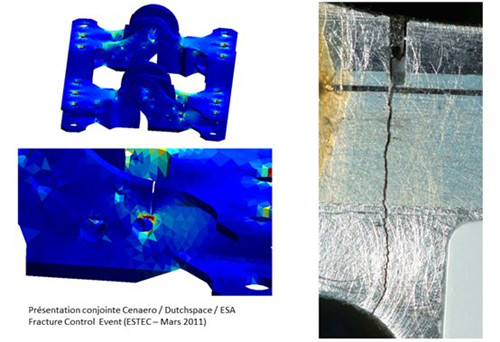

疲劳裂纹的萌生总是先在应力最高,强度最弱的基体上形成。试件经振动时效处理后,由于高残应力的降低,应力分布的均化,减少了应力集中的影响,另外,由于位错积塞、缠结和网状化程度的增大及位错密度的增大,使滑移带滑移更加困难,从而延缓了疲劳裂纹的成核时间,使裂纹萌生寿命(N0)增大。疲劳裂纹萌生后,进入裂纹扩展阶段。裂纹尖端的应力强度因子(K)是决定裂纹扩展的主

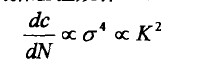

要参量。根据经验规律,

式中,。为应力振幅,。c为疲劳裂口半长度。裂纹扩展速度与应力强度因子K成正比。振动时效后,由于位错组成态变化和位错密度增加,使滑移运动阻力增大,提高了临界强度因子K值,使裂纹扩展所需能量增大,有利于延缓裂纹的扩展。此外,平均应力等因素对裂纹扩展也有影响。振动时效起到了降低平均应力的作用,从而降低了裂纹扩展速率,综合作用的结果将裂纹扩展寿命祷增加。总之,振动时效试样内部晶体的位错组态发生了变化,形成了位错的积塞和缠结现象,同时位错密度增加,不仅延缓了疲劳裂纹的萌生寿命,而且降低了裂纹扩展速率,提高了裂纹扩展寿命,因而,振动时效能提高焊件的疲劳寿命。晶粒大小对工件疲劳寿命也有影响,晶粒的大小对疲劳的影响集中体现在对疲劳裂纹成核、疲劳裂纹扩展的影响,或者进一步地说是对材料产生应变集中(指局部)、变形(主要指塑性变形)难易的影响。

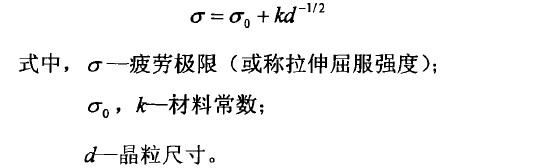

金属材料的疲劳极限和晶粒直径之间的关系符合Hall一Pethc关系式:

研究指出,上式既适用于屈服强度,也适用于超过强度后的流变应力。可以想象,大尺寸晶粒与小尺寸晶粒相比,当发生位错塞积时,晶粒内塞积的数目将会由于大尺寸晶粒的尺寸较大而数目较多,因而也影响到了塞积群顶端所产生的应力集中值,当晶粒尺寸较大时,因为塞积的位错个数也较大,从而应力集中也相应比较严重,反之当晶粒尺寸小时的应力集中值较小。在交变应力作用下晶粒内的位错连续发生塞积开通后,使晶粒细化,由此应力集中得以分化,延缓或阻止了疲劳裂纹成核。