蒸压釜产品外形主要尺寸为直径1.5-2米之间,长度2-3米,由两节的筒体和两个封头组装而成,总重量约为20吨以上,属于二类压力容器。按照我国压力容器的生产技术要求,蒸压釜必须进行消除焊接残余应力的时效处理。

蒸压釜如果使用传统的热时效工艺,需要运到外单位用大型燃油时效炉进行时效处理。如果外协热时效,每炉只能处理一件,时效费用很大,每吨需要二千元,一套蒸压釜的热时效费需要五万元左右。蒸压釜的销售价约为20万元,利润本来就很少,如果再进行热时效,时效费用就占了销售价的!%8,就几乎没有利润了。因此必须要采用新的时效技术。

振动时效技术是我国重点推广的“高效、环保、节能和低成本”的先进的时效技术,是蒸压釜比较理想的时效办法。

蒸压釜筒体和封头均是单件进行振动时效处理。图1是蒸压釜筒体振动时效现场图片。

振动时效工艺效果

为了了解振动时效工艺效果,我们从振动时效前后残余应力检测、振动时效工艺曲线和振动时效产品的实际使用效果等方面进行了综合考察。结果表明振动时效工艺效果都很好。

(1)振动时效前后残余应力检测

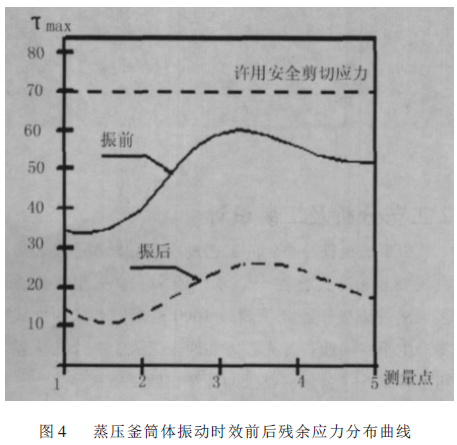

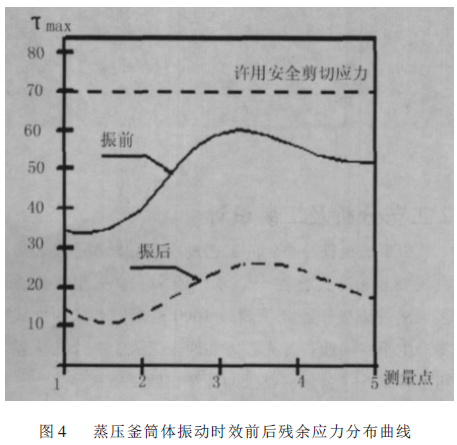

为了定量了解振动时效工艺效果, 使用磁测法应力仪,检测了蒸压釜筒体焊缝处振动时效前后的残余应力。测量结果表明,蒸压釜筒体在振动处理前,焊缝处残余应力集中现象较严重。在焊缝中心区域应力较高,最大剪切残余应力值约为54-67兆帕, 已经接近了许用安全剪切应力0为不安全的残余应力。在焊缝非中心区域应力较低,约为30-50兆帕。经振动时效处理, 焊缝处残余应力集中现象已消除,焊缝中心区域和非焊缝区域,应力值已相近, 峰值残余应力已经从60兆帕左右, 下降到25兆帕左右,下降率约为60%,远小于许用安全剪切应力,筒体处于安全的低应力平衡状态。表1及图4分别为蒸压釜筒体振动时效前后残余应力检测数据和应力分布曲线。

振动时效经济效益分析

要消除蒸压釜焊接结构件的残余应力,只能应用热时效或者振动时效。以下通过热时效和振动时效的费用比较来说明应用振动时效技术的经济效益。

按照每套产品的焊接结构件平均重量约为25吨, 总计处理了3750吨。每套产品的振动时效加工费为1000元,150套产品的振动时效费用总计为15万元。如果使用热时效,只能进行外协燃油炉时效处理,由于使用柴油加热,热时效费用相当昂贵,为2000元/ 吨,每套产品的热时效费用为5万元,150套产品总计需要750万元的热时效加工费。与热时效相比,振动时效可以节省735万元的时效费用,由此可见应用振动时效技术的经济效益是相当显著的。