在刀盘的焊接过程中, 焊接应力与焊接变形产生的根本原因是结构件焊接中经受了不均匀的加热与冷却 。焊接残余应力的存在, 对刀盘的强度、疲劳寿命、结构变形等方面都是有害的。现有研究发现, 刀盘本体结构内部在焊接等工艺流程引入的残余应力水平是影响刀盘结构强度的重要因素。这就要求在盾构的制造过程中有效消除或均化刀盘内部的残余应力, 以提高其抗外载能力和寿命。消除焊接残余应力的方法主要有整体高温回火、局部高温回火、机械拉伸法、温差拉伸法和振动时效法 。

这几种方法中, 振动时效具有设备简单、节省能源、处理费用低、处理时间短等优点, 同时振动法也没有高温回火时金属表面氧化的问题。因此, 国外从20 世纪60年代开始就采用此方法对大型金属焊接或机加工结构零部件进行时效处理, 目前在英、美等发达国家也较广泛应用, 并出现了智能性的振动时效处理设备。

由于刀盘整体结构复杂, 焊接量较大, 受外形尺寸和加工工期的限制, 很难采用经典的热时效和自然时效的处理方式消除应力。振动时效处理技术是采用振动处理手段消除或均化金属构件内部残余应力的一种有效工艺手段, 首先在机床行业开展了实验研究, 在消除大型焊接件、压力容器件、柴油机机身、冶金设备等方面进行了振动时效技术的研究, 并取得了广泛的应用成果。

本文以用于隧道施工的盾构刀盘为研究对象, 研究应用振动时效处理技术消除刀盘焊接残余应力的方法及设备布置和参数设置, 并对应用效果进行了评价。

振动时效技术在刀盘制造中的应用

刀盘主要具有开挖隧道、稳定掌子面、搅拌碴土等三大功能, 掘进施工中刀盘的工况较恶劣, 承受掘进需要的推力和扭矩, 受力较复杂。盾构施工的特殊性要求刀盘结构具有较高的安全系数。刀盘的制造工艺主要包括机械加工、焊接、热处理或振动处理、装配等。刀盘机械加工的主要工序包括刀盘大圆环、法兰连接盘、刀盘支撑钢管、刀座箱体、刀盘中心支撑、刀盘面板等关键零部件的数控火焰切割机下料, 焊口刨边,采用CO2气体保护焊, 检查校正, 对重要焊缝进行超声波探伤等。刀盘焊接的主要工序包括面板固定、测量平面度、肋板定位、刀座开口定位切割、大圆环与本

体组焊、测量同心度、中间支撑定位、翻身焊接刀盘正面、焊接外圈锥板、翻身焊接背板、焊接泡沫管、试压、焊接斜支撑板、磁粉探伤等。在刀盘的制造过程中, 大量焊缝的存在导致焊接内应力较大, 为了保证刀盘的结构性能, 需要去除焊接过程中的残余应力。对刀盘进行焊后热处理可以消除焊接内应力、改善组织、提高性能、保证使用过程中的结构稳定性。但在工厂没有足够大的退火炉、热时效不能实施、自然时效又不能满足工程工期要求时, 则可采取既环保又经济的振动时效处理技术去除刀盘的焊接残余应力。

刀盘的时效处理过程如下:

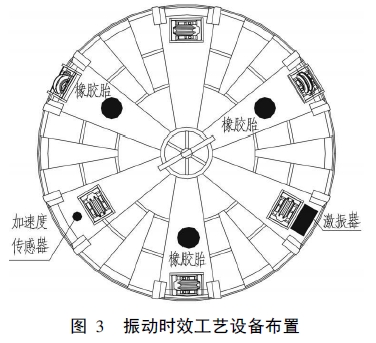

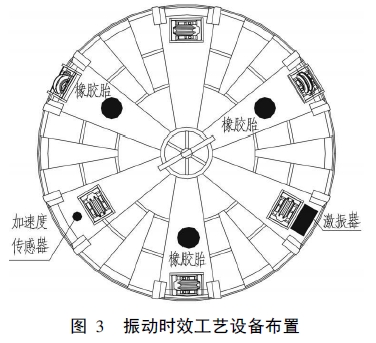

1) 将刀盘本体用橡胶垫支撑, 由于刀盘重量较重, 使用了3个汽车外胎替代原有橡胶垫, 使刀盘本体水平并处于良好的弹性状态。

2)将激振器安装在刀盘的一阶模态的波峰处。

3)将加速度传感器固定在刀盘的一阶模态的波峰处。振动时效系统在刀盘结构上的布置如图3所示。

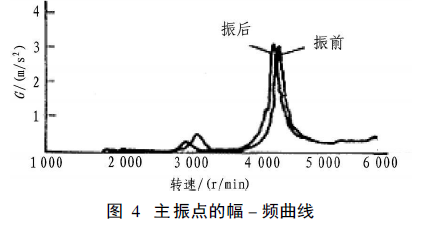

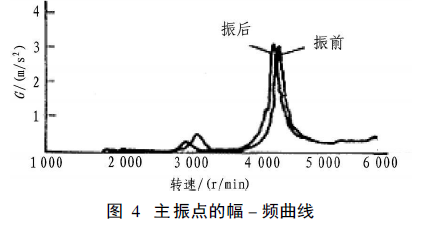

4)对刀盘进行振动扫频实验, 画出时效前的幅-频曲线如图4所示, 找出谐振频率。

5)在3档激振力作用下对金属构件进行振动时效处理, 振动时间为30m in。

6)在同等条件下对刀盘进行时效后扫频实验, 画出振动时效后的幅- 频曲线如图4所示

现场操作不易直接测定消除残余应力的效果, 通常是根据振动过程的一些物理现象来评价振动时效的效果。如观察幅- 频曲线的变化, 共振频率的变化和激振功率的变化等。

采用振动时效技术去除刀盘焊接残余应力的效果, 也得到了实际工程的验证。经过振动时效处理后刀盘已成功应用于北京地铁4 号线19标盾构区间的砂砾地层的掘进施工, 并顺利掘进完2 260m 长的区间隧道, 未出现刀盘在砂砾地层中掘进常出现的由于焊接残余应力导致的刀盘焊缝开裂现象, 各项指标完全达到了刀盘的使用要求。

振动时效技术有效消除了刀盘本体中由焊接导致的残余应力, 稳定了结构外形尺寸, 提高了刀盘本体的耐用性, 从而在节约制造时间的同时提高了经济效益。

通过采用振动时效去除焊接结构残余应力的实践, 证明该方法去除残余应力的效果明显, 而且节能、环保。对于大型焊接结构件, 在不具备热处理条件时, 采用振动时效处理在一定程度上是可行的。