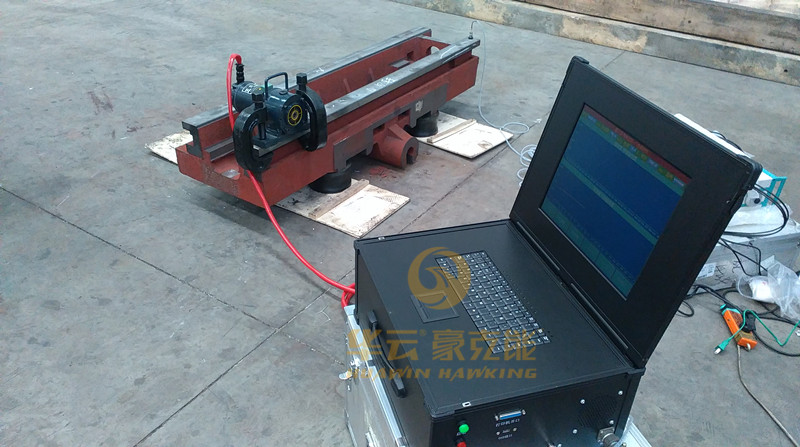

频谱谐波振动时效技术依照一种全新的振动理论: 利用频谱分析对工件进行全自动振动处理0, 自动分析、采集工件谐波频率、优化选择7 个最佳振动频率, 自动处理5 个频率, 多振型、多维消除残余应力;解决了传统亚共振方式无法处理的高刚性、高固有频率工件, 而且处理频率都在6 000 r/ min 以下, 大大降低了噪音, 可以有效替代以消除应力为目的热时效, 节约能源、保护环境。

频谱谐波时效优势

1) 投资少: 与热时效相比, 它无需庞大的时效炉, 可节约占地面积, 节省昂贵的设备投资。

2) 显著节能, 降低成本, 缩短周期。与热时效相比,,振动时效技术时效成本90% 以上, 节能95% 以上; 自然时效周期要半年至两年, 热时效需1~ 2 天,而振动时效技术 通常只需1~ 2 h。

3) 降低工件残余应力( 峰值) 30% ~ 80% , 同时使残余应力分布均化。与热时效相比, 工件尺寸稳定性提高30% ~ 50% 。抗静载荷变形能力提高30% 以上, 抗动载变形能力提高1~ 3 倍。

4) 使用方便: 设备体积小、轻便易携, 工艺简单, 适应性强, 自动化程度高, 不受工件大小、重量、地点限制, 可用于各种金属的铸、锻、焊件。

5) 节约能源、降低成本: 粗略计算其能源消耗仅为热时效的3% ~ 5%, 成本仅为热时效的8%~ 10%。

6) 环保: 振动时效是以对工件施加机械能的方式对工件消除残余应力, 这种方式环保无污染。

7) 所有处理参数能自动记录, 为振动时效技术效果判定和检验提供可靠依据。

8) 可取代热时效和自然时效, 消除工件残余应力, 劳动条件好, 无污染, 无需来回吊装运输。工件没有氧化脱碳现象, 能保持原来金属光泽。

9) 对拾振点、支撑点位置无特殊要求, 一般工人经过简单培训就可熟练掌握此技术。

10) 工件的去应力效果不依赖操作者。

11) 处理工件前, 无需扫描, 对工件进行频谱分析。

12) 任何工件都能通过计算机优化选择5-7 个最佳谐振频率进行处理, 解决了超出激振器转速范围的高刚性、高固有频率工件的处理难题。