残余应力、也称内应力,是指当外部载荷去掉以后,仍存留在工件内部的应力。残余应力是由于金属内部组织,发生了不均匀的体积变化而产生的。其外界因素来自热加工和冷加工。具有内应力的工件,是处在一种不稳定状态之中,其内部的组织有强烈地恢复到没有内应力的稳定状态的倾向。即使在常温下工件的内部组织,也在不断发生变化,直到内应力完全消失为止。在这一过程中,工件的形状逐渐改变(如翘曲变形)从而丧失其原有精度。如果把存在内应力的工件装配到机器中,则会因其在使用中的变形而破坏整台机器的精度。因此,在加工生产过程中,应当了解残余应力的“缓释”特点,熟悉残余应力产生原因,掌握减小或消除残余应力的技术手段。

1 残余应力的产生

外力使零件变形,其中引起塑性变形的外力作的功,以零件内部材料变形而存贮在零件内。当外力消除以后,应力不均匀的能量要释放出来,引起了零件缓慢地变形,即残余应力作功,直到能量全部释放出来为止。在机械制造中,各种工艺过程往往都会产生残余应力。但是,如果从本质上讲,产生残余应力的原因可以归结为:

(1)不均匀的塑性变形;

(2)不均匀的温度变化;

(3)不均匀的相变

2 残余应力对机械零部件的影响

(1)引起物体尺寸和形状的变化

(2)使零件的使用寿命缩短

(3)降低了金属的塑性、冲击韧性

(4)降低金属的耐蚀性以及和疲劳强度等

(2)使零件的使用寿命缩短

(3)降低了金属的塑性、冲击韧性

(4)降低金属的耐蚀性以及和疲劳强度等

减小和消除残余应力的措施和方法由于残余应力具有影响零件的尺寸精度和形状精度、使零件的使用寿命缩短、降低了金属的塑性、冲击韧性,降低金属的耐蚀性以及和疲劳强度等危害,在生产中必须采取有效的措施,来降低和消除工件的残余应力。

3 残余应力对零件切削加工影响

3 残余应力对零件切削加工影响

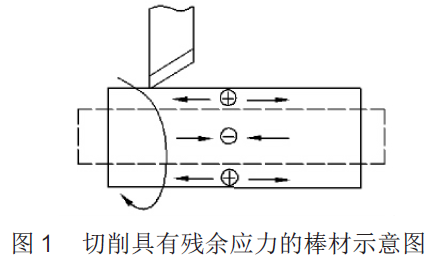

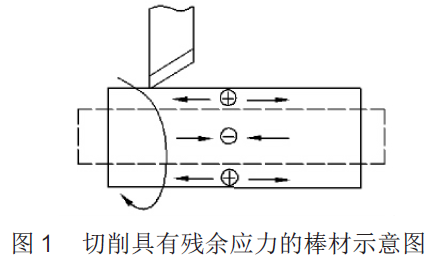

当用表面层具有拉伸残余应力和心部具有压缩残余应力的棒材坯料,在车床上车成圆柱形工件时(图1),切削后由于具有拉伸残余应力的表面层被车削掉,成品工件的长度将有所增加(图3 中的虚线部分)。若加工件是不对称的,则物体除尺寸变化外,还可能发生形状的改变。引起残余应力的消失或减小的原因,除机械加工外还有时间的延长等因素。有时,具有残余应力的物体在热处理过程中,或受到冲击后,也会发生尺寸和形状的变化。

4、减小和消除残余应力的措施和方法

4.1 采用合理的工艺结构

在零件的设计时,采用合理的工艺结构,避免厚薄不匀,尖角结构等,铸件宜使用铸造圆角。

4.2 合理安排工艺路线

对于精密零件,粗、精加工分开。对于大型零件,由于粗、精加工一般安排在一个工序内进行,故粗加工后先将工件松开,使其自由变形,再以较小的夹紧力夹紧工件进行精加工。

4.3 采用合理的切削条件

在零件的精加工时,使用较小的切削和走刀量以及较高的切削速度,使用锋利的刀具和使用切削液进行润滑冷却,以减小切削力和降低切削温度,减小残余应力。

4.4 采取时效处理技术

(1)自然时效处理。这种过程对大型精密件(如床身、箱体等)需要很长时间,往往影响产品的制造周期,所以除特别精密件外,一般较少采用。

(2)人工时效处理。这是目前使用最广的一种方法,是将工件放在炉内加热到一定温度。这种方法对大型件就需要一套很大的设备,其投资和能源消耗都较大,使生产成本增加,而且精加工后零件进行加热时效,有可能产生氧化而影响表面品质。

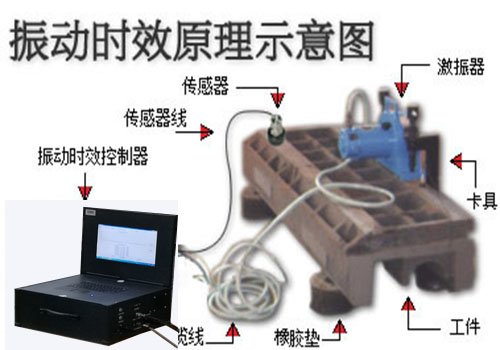

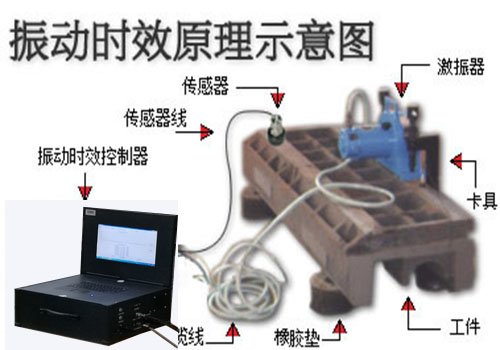

(3)振动时效处理。这是消除残余应力、减少变形以及保持工件尺寸稳定的一种新方法。可用于铸造件、锻件、切削加工工件等。它是以激振的形式,将机械能加到含有大量残余应力的工件内,引起工件金属内部晶格错位蠕变,使金属的结构状态稳定,以减少和消除工件的内应力。操作时,将激振器牢固地夹持在工件的适当位置上,根据工件的固有频率调节激振器的频率,直到达到共振状态,再根据工件尺寸及残余应力调整激振力,使工件在一定的振动强度下,保持数分钟甚至数十分钟的振动,这样,不需庞大的设备,经济简便,效率高,目前在一些重要的机械设备和发电设备零件的处理后应力分析结果来看,达到了理想的效果,从一些工厂的水电站使用反馈中,给予了肯定。