水轮机转轮是水轮发电机组的重要部件,转轮的优劣直接影响水轮发电机组的性能效率及稳定性。转轮在焊接加工过程中,产生相变应力与热应力等形式的残余应力。残余应力的存在可使转轮的尺寸及形位精度产生偏差,疲劳强度降低,影响转轮的性能,甚至使转轮本身产生裂纹而导致失效因此,消除、降低或均化内应力是一项十分重要而必要的任务。

过去大多工程的大型铸件和焊接件多采用自然时效法,中、小型的铸造和焊接构件则采用整体退火方法消除焊接应力或使焊接应力均衡,从而降低局部焊接或铸造应力过大造成焊缝或铸件开裂而致构件失效的风险。由于自然时效法费时,整体退火受构件的尺寸限制,且消除内应力的效果如何也未可知。鉴于此,在水轮机转轮焊接完成后,采用振动时效工艺对焊接后的转轮进行消除( 均化) 焊接内应力处理,并分别对转轮振动时效工艺处理前后的残余应力进行检测,以评价转轮振动时效工艺消除( 均衡) 残余应力的效果。

处理过程

转轮振动时效设备采用频谱谐波振动消除应力设备HK2010K2,扫频范围1 000 ~ 8 000 r /min,额定激振力15kN。

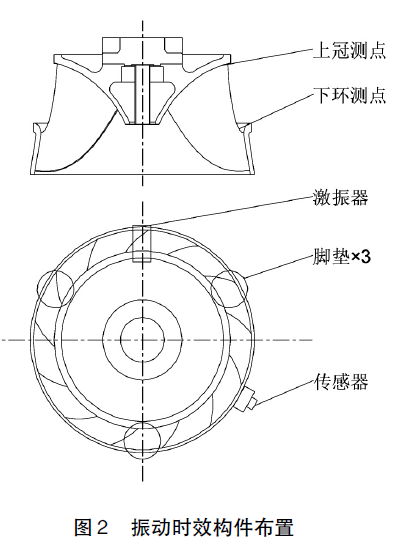

将转轮平稳放置在有弹性的橡胶支撑物上,支撑点选在工件振动的波节处且数量应尽量少,以减小振动能量损失和支撑对振动的影响。根据经验,在转轮下环下方相隔120° 平均分布3 处橡胶垫,分别在两支撑点中点波峰处放置激振器及传感器( 见图2) 。

振动时间指在主频率下的工作时间,通常根据工件的重量及结构、材质等

测试结果

测试结果表明转轮的叶片与上冠联接腋窝处振前最大应力值为687 MPa,平均应力值为600 MPa;振后最大应力值为206 MPa,平均应力值为180 MPa,残余应力平均消除量70%。转轮叶片与下环联接凹槽处振前最大应力值为676 MPa,平均应力值为604 MPa; 振后最大应力值为216 MPa,平均应力值为193 MPa,残余应力平均消除量68%。

从实测情况看,转轮焊接残余消除效果是明显的,振动时效工艺可以代替整体退火工艺。

测试结果

测试结果表明转轮的叶片与上冠联接腋窝处振前最大应力值为687 MPa,平均应力值为600 MPa;振后最大应力值为206 MPa,平均应力值为180 MPa,残余应力平均消除量70%。转轮叶片与下环联接凹槽处振前最大应力值为676 MPa,平均应力值为604 MPa; 振后最大应力值为216 MPa,平均应力值为193 MPa,残余应力平均消除量68%。

从实测情况看,转轮焊接残余消除效果是明显的,振动时效工艺可以代替整体退火工艺。