在工程机械结构件的生产制造过程中,主要采用 焊接连接的方法。由于焊接过程中,热输入对母材金 属进行了不均匀的加热,形成了热影响区,该区的存 在降低了焊接接头的力学性能,特别是靠近焊缝金属 的粗晶区。热影响区对焊接接头性能的影响主要体现 在两个方面:一是热影响区组织的变化,包括晶粒 长大、脆化等;另一方面是热影响区残余应力的存在。 对于工程机械结构件,在工作过程中,可能会发生残 余拉应力与工作应力叠加,导致材料发生屈服,进而 变形,甚至断裂,发生车毁人亡事故。

豪克能焊接应力消除设备采用超声冲击利用 大功率的能量推动冲击头,以每秒约 2 万次的频率冲 击金属物体表面,高频、高效和聚焦下的大能量使金 属表层产生较大的压缩塑性变形,同时超声冲击改变 了原有的应力场,产生了压应力,进而改善工程机械 结构件热影响区的性能。

1、实验过程及方法

试验方法与过程 本文采用 豪克能HY2050G 超声冲击设备,对工程机械常 用 Q345 材料对接接头热影响区进行超声冲击试验,并 采用盲孔法测量超声冲击处理前后热影响区的应力,研 究不同超声冲击处理工艺下,热影响区残余应力的变化 规律,进而指导工程机械结构件的生产制造。

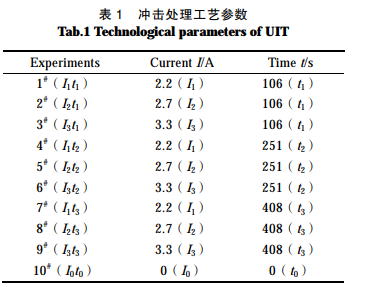

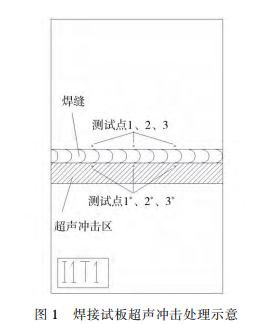

在试验过程中,假设焊接完成后,焊缝两侧热影 响区对称位置的表面残余应力一致,并进行试验验 证。焊接试板尺寸为 400 mm×250 mm×10 mm,焊接 方法采用气体保护焊。对焊接试板焊缝一侧的热影响 区进行全覆盖超声冲击处理,如图 1 所示。超声冲击 处理过程中,冲击频率一定,为 20 kHz,采用 3 个冲 击电流值(I1、I2、I3)及 3 个冲击时间值(t1、t2、t3), 共 9 组冲击处理工艺参数,如表 1 所示,其中,10# 试验组中不对试板进行冲击处理。 超声冲击处理后,采用型号为 HK21A 的盲孔法 应力测试仪分别测试焊道两侧热影响区对称位置的 残余应力[7—11],测试点距离焊趾 2 mm。

每种超声冲 击处理工艺参数下的试板测试 3 个应力点 1*、2*、 3*,相邻测试点之间的距离大于 20 mm。相应的,另 一侧未冲击热影响区在对称位置测试 3 个点 1、2、3, 如图 1 所示。测试过程包括:应变片的粘贴;接线; 钻孔前对准找正;钻孔测量。

2 结果与分析

2.1 无超声冲击处理试板应力测试

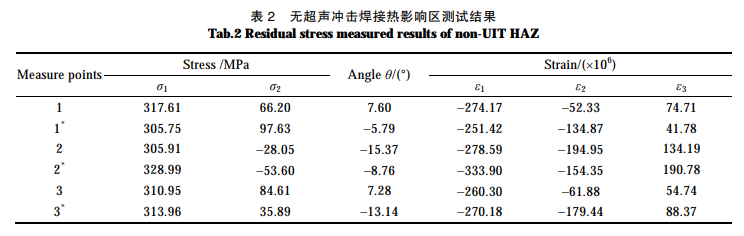

无超声冲击处理的 10# 试板焊道两侧的应力值及 应变值如表 2 所示。σ1 表示最大主应力,σ2 为最小主 应力,θ 为最大主应力与应变 ε1 的夹角,应变 ε1、应 变 ε2、应变 ε3 分别是 0°、45°、90°方向的应变值。由 于影响材料或焊接结构性能的主要因素是最大主应 力,因此在分析中以最大主应力为研究对象。

从表 2 可以看出,在测量点 1 位置,焊缝两侧的 最大主应力值相差 11.86 MPa,约为该处最大主应力 值的 3.9%。在测量点 2 位置,焊缝两侧的最大主应 力值相差 23.08 MPa,约为该处最大主应力值的 7.5%。在测量点 3 位置,焊缝两侧的最大主应力值相 差 3.01 MPa,约为该处最大主应力值的 1%。由于焊 缝两侧应力差值不超过最大主应力值的 10%,可以近 似认为未冲击处理的焊缝两侧对称点的应力值相等, 以便对比超声冲击处理前后焊缝两侧的应力值。

2.2 超声冲击处理前后应力测试

采用不同超声冲击工艺参数对试板进行超声冲 击处理后,焊缝两侧热影响区的应力值如图 2 所示。 每种处理工艺测试 3 个点的应力。

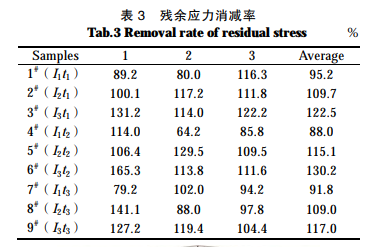

为说明超声冲击不同工艺参数对残余应力去除的 影响,采用“消减率 ψ”来表征这一问题,消减率公式为:

ψ=(σ 前-σ 后)/σ 前×100%

式中:σ 前为超声冲击处理前最大主应力,即 1、2、 3 测试点的最大主应力;σ 后为超声冲击处理后最大主应 力,即 1*、2*、3*测试点的最大主应力。

不同参数超 声冲击后,残余应力的消减率如表 3 所示。

3结尾

1)通过试验验证,可以认为未冲击处理的焊缝 两侧热影响区对称点的应力值相等。

2)超声冲击处理能够将 Q345 对接板热影响区 残余拉应力转变为压应力,对焊接残余应力具有良好 的消除效果,消除率可以达到 88%~130%,从宏观的 应力应变与微观的位错理论能够解释这种现象。