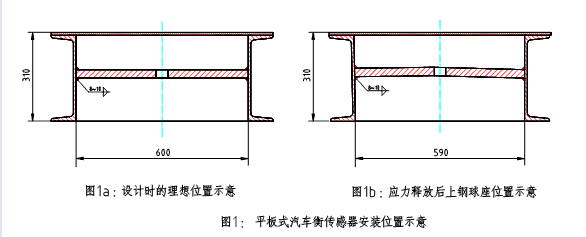

造成以上问题的主要原因是焊接残余应力释放后的变形引起的。通常在焊缝表面及其周围的残余应力都是拉应力,焊接残余应力再和称重时载荷应力叠加后桥式传感器的安装位置就变成了收腿的拱形。图1是平板式汽车衡安装桥式传感器的安装位置示意。图1a是设计时理想的位置示意;焊接后在焊缝表面及其周围都会产生拉应力,再经过焊接残余应力释放和称重时的叠加应力后桥式传感器的安装位置就变成了图1b的形状。由于上钢球座的安装孔已扭曲,在长期的使用中有时就会将上钢球座啃掉一块,且其变化没有规律可循,还有的会造成传感器的移位,这些因素都能影响称量准确度或造成秤体的损坏。当焊接残余应力和加载应力叠加后超过了材料的屈服极限(σs)后就产生变形,引起原来安装好的部件移位或损坏,超过材料的强度极限(σb)后就造成秤体的焊缝(主要在热影响区)开裂等问题。

通过时效处理消除或降低结构件(秤体)的残余应力,显得尤为重要,振动时效作为即节能又能有效消除残余应力的工艺方法理所当然的应作为首选。

采用振动时效工艺与采用热时效工艺的耗能分析:振动时效工艺每处理一个结构件大约耗电1.2kW.h,每节秤体重约在5~8t之间,平均按6t计算,每吨工件约耗电0.2 kW.h,按我国每kW.h煤耗350g计算,吨处理仅耗煤70g;而热时效处理一吨工件耗煤约80kg(用煤加热处理)或耗电200 kW.h(折合煤耗70kg)。对比热时效与振动时效可知,振动时效的能耗仅为热时效的1/1000左右,其节能效果十分明显,是消除残余应力低碳发展模式的一个有效途径。

振动时效技术已在数百种行业中得到了广泛的应用,机床、冶金、航天发射平台、洲际导弹发射筒等都有采用振动时效来消除其焊接残余应力,以保证构件性能的,它的广泛应用必将为焊接结构件消除残余应力带来广阔的前景。由此可知,振动时效技术应用于大型工业衡秤体的去应力时效处理不仅是可行的,而且也是比较经济的一种工艺技术。

山东华云多款振动时效设备供您选择!