以往的做法是增加座圈的加工余量来保证尺寸精度。为解决回转平台的焊接变形,决定采用时效设备来消除工件的残余应力,以满足工件尺寸精度和稳定性要求。采用对比法实验,对该回转平台采用频谱谐波振动时效消除应力、亚共振时效消除应力和不进行时效处理3种方法进行对比实验,并对实际变形量进行检测,并对数据进行分析,从而评价频谱谐波时效设备消除应力的实际效果。

首先使用4个橡胶减振垫将工件平稳的支撑起来,然后利用弓形夹将激振器牢固的装夹到工件上,链接好设备各线。通过几次频谱分析,使用HK2010操作系统,进行傅里叶计算和频谱分析,获得了5组较好的谐振频率:93Hz、87Hz、76Hz、66Hz、54Hz进行时效处理,即一次时效周期谐振5次,针对工件内部5中方向和大小的残余应力进行处理,复合WJ2696-2008行业标准要求。

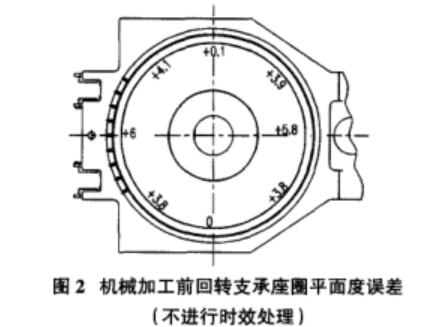

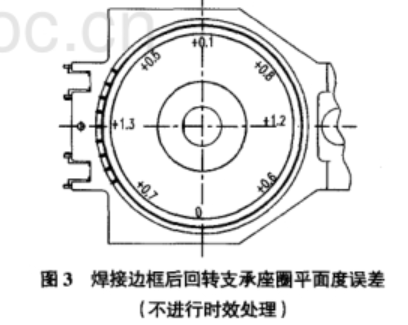

不进行时效处理时的变形情况

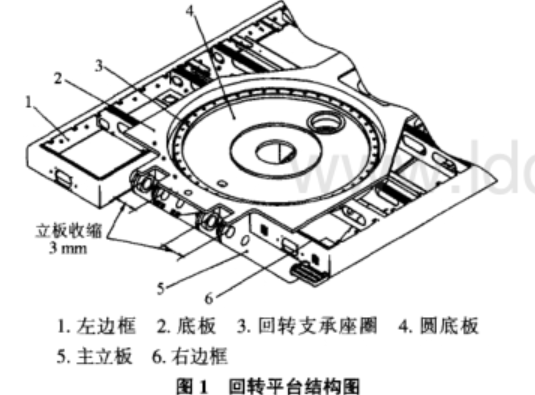

工艺路线:组焊-焊接-打磨去渣,去除拉筋-机械加工-焊接边框-涂装-装配。机械加工前测量回转支撑座圈平面度误差参数如下图2所示,焊接后再次测量的平面度误差如图3所示。

2.2进行亚共振的振动时效处理变形情况

工艺路线:组焊-焊接-亚共振时效处理-打磨去渣-,去除拉筋-机械加工-焊接边框-涂装-装配,机械加工前测量回转支撑座圈平面度误差数据如图4所示,焊接边框后再次测量的平面度误差参见图5。

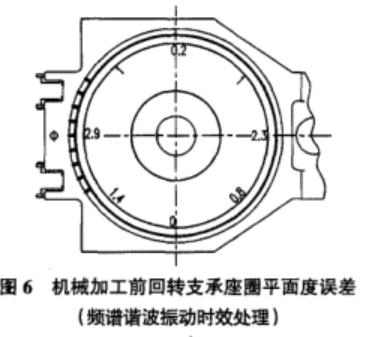

2.3进行频谱谐波振动时效处理变形的情况

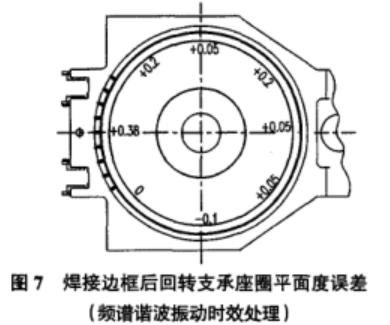

工艺路线:组焊-焊接-频谱谐波振动时效处理-打磨去渣 去除拉筋-机械加工-焊接边框-涂装-装配。机械加工前测量回转支撑座圈平面度误差数据如图6所示,焊接边框后再次进行测量的平面度误差参数如图7。

通过频谱谐波振动时效公益发现,焊接应力消除水平较高,转台在机械加工前。4快主板基本没有收缩变形,回转支撑轴承座圈挠曲变形只有2.9mm。回转支撑轴承放置48-72小时之后焊接边框,再次测量其平面度误差0.5mm以内,完全满足装配要求不需要在进行机械加工,可以提高生产效率。

频谱谐波振动时效是一种无污染、低能耗、的绿色工艺,不但能节能减排还能降低生产成本,最提高装备品质提高生产效率具有很大的价值。