频谱谐波振动时效——可取代热时效的应力消除工艺

金属工件在铸造、锻压、焊接和切削加工和使用过程中,由于受热冷、机械变形作用,在工件内部产生残余应力,致使工件处于不平稳状态,降低工件的尺寸稳定性和机械物理性能,使工件在服役过程中产生应力变形和失效,尺寸精度得不到保证。为了消除残余应力,过去通常采用热时效和自然时效,如今随着振动时效工艺不断完善,其应用变得越来越普及。

01 消除应力工艺大比拼

▶自然时效周期太长,占地面积大,不适应大批量生产;

▶热时效费用高,占地面积大,辅助设备多,耗能高,炉温控制难度高,工件易氧化,增加清理工作量,且易因受热不均致裂,并在冷却过程中产生新的应力,此外,热时效处理劳动条件差,污染环境,机械化自动化水平也不高。

▶振动时效显著节能、降低成本、缩短周期。与热时效相比振动时效节约时效成本 90%以上,节能95%以上,节约投资 90%以上,自然时效周期要半年或两年,热时效需 1-2天,而振动时效通常仅需半小时,最长不超过1小时。设备轻便易携,工艺简单,适应性强,自动化程度高,不受工件大小、重量、地点限制。

虽然振动时效比热时效和自然时效在很多方面都有着显著的优势,但起源几十年的振动时效也存在诸多问题,一直无法取代热时效及自然时效,而不能纳入正式的生产工艺。

▶频谱谐波振动时效技术的出现,完全解决了传统振动时效的这些问题,使振动时效取代以消除残余应力为目的的热时效成为现实。

02 频谱谐波 应力超人

山东华云机电科技有限公司生产的采用频谱谐波时效技术的“超人应力工作站”已经率先在中国航空、航天、兵器等高精尖行业得到了充分应用,解决了这些行业多年困扰的问题,被很多单位纳入了正式的工艺规范。

新技术的出现解决了几十年的技术难题,使振动时效取代热时效逐渐成为现实。

03 实践检验

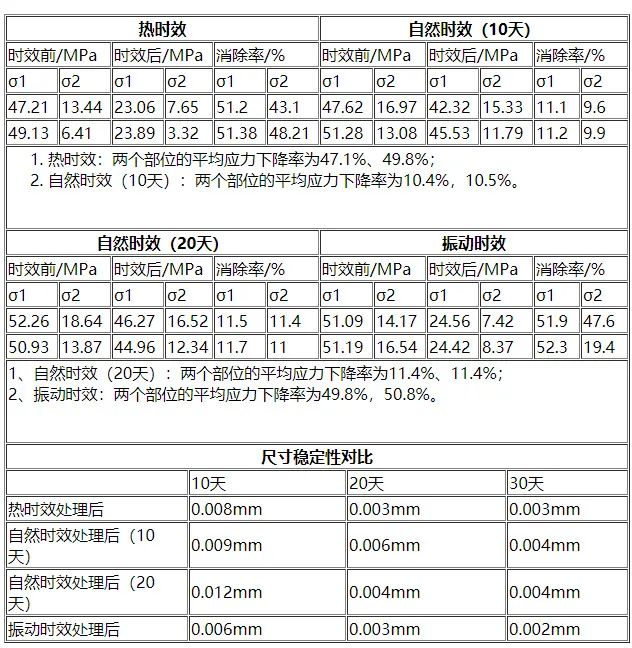

中航工业某公司,对铝合金筒形薄壁件分别采用热时效、自然时效及频谱谐波时效进行消应力稳定尺寸处理,试验数据证明,频谱谐波振动时效的应力消除率及尺寸稳定性都能够达到热时效和自然时效的效果。

频谱谐波振动时效技术,相比各种传统应力消除工艺极具优势,对产品质量具有良好的保证,未来必将在生产中得到越来越广泛的推广应用。

欢迎留言或来电交流:400-066-2698。

欢迎留言或来电交流:400-066-2698。