因为环保节能,振动时效近年来被广泛应用于机械加工行业,针对焊接残余应力消除的研究也越来越被关注。焊接工艺容易在焊接组件内部产生残余应力,从而致使其在服役过程中产生变形和失效,严重影响整机性能和使用寿命。显然,消除焊接残余应力是非常必要的。振动时效设备工艺具有耗能少,时间短、效果显著等特点,近年来得到迅速发展和广泛应用' 矿井下的坏境恶劣,而本体部作为掘进机的核心部分,其内部应力的消除和均化就尤为重要本文針对掘进机本体部焊接组件的振动时效进行试验研究,并与热时效进行对比分析。

我们采用某公司的掘进体本体部,该部位为焊接结构件。主要材质为Q345B,重约12t。整个时效工艺严格按照JB/T丨0375-2002《焊接构建振动时效工艺参数选择及技术要求》执行。

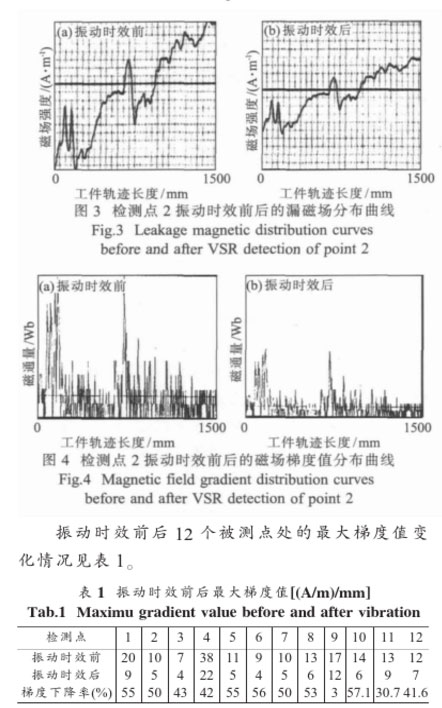

由于工件焊缝处应力比较集中,为了比较振动时效前后的应力分布情況,首先用磁记忆应力检測仅对M机选取12个焊縫处分别进行应力检測, 得到相应的涡磁场分布曲线。然后,将工件用脚垫进行三点支撑,将激振器刚性牢因地裝夹在工件上。通过頻谱分析优选出对消除工件残余应力效果较好的7个谐振频率,并选取其中5个频率进行振动时效处理。通过调节激振器偏心距和转速来改变时效能量。振动时效时间约105min。振动时效完成后对选取的12个焊缝处再分别进行应力检测,得到相应的漏磁场分布曲线。进而,得到12个被测点振动时效前后磁场梯度值分布曲线。

由图可知,经过振动时效处理后,被測点处的残余应力值均有不同程度的下降,且分布比振动前更加均匀。表1昱示,12个被测点处.梯度下降率在30%〜57.1%范围内,平均下降率为46.95%。

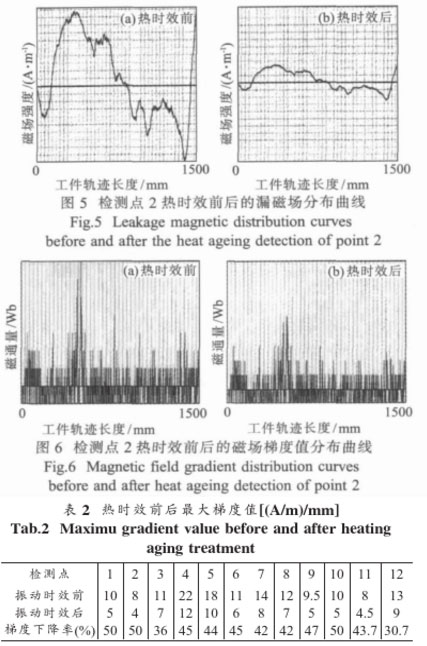

同样地,选取热时效处理前后的检測点2,其对应的热时效前后的漏磁场分布曲线和磁场梯度值分布曲线如图5和图6所示。

热时效前后12个被測点处的最大梯度值变化情况见表2。

由图可知,同振动时效一样,热时效处理后,被测点处的残余应力值都有不同程度下降,分布略均匀。从表中可以看到梯度下降率在30%~50%范围内,平均下降43.7%。

实验可以得出结论:

1.振动时效可以消除焊接组件内部的残余应力,并使应力分布均匀化,解决焊缝处的应力集中现象。

2.基于频谱谐波技术的振动时效可以在一定情况下取代热时效,更有利于掘进机本体部残余应力的释放。

3.从节能环保的方向考虑,基于频谱谐波技术振动时效将在机械制造领域得到大规模应用。