在机械制造的过程中不可避免会产生残余应力。实践表明残余应力对数控机床的精度、可靠性和使用寿命都会产生很大影响。机床基础大件(床身、立柱等)是机床各部件装配的重要支撑和基础,对机床整机的性能和精度保持性有重要的影响。一般机床大件毛坯采用铸件,经粗加工、半精加工、精加工等加工阶段,来获得满足要求的机床大件成品。在铸造和机加工阶段会在机床大件内部和表面产生较大的残余应力,这些残余应力的缓慢释放会严重影响机床大件最终的加工精度和机床整机的精度保持性。

但这个问题很多机床生产厂家都还没有足够重视。

目前有些机床制造商采用热时效工艺进行应力消除。传统热时效工艺缺陷比较大,能耗高、成本高、污染环境。易产生新的热应力,导致时效处理效果不好。同时热时效会产生氧化皮,增加清理工作量。大吨位工件缺少合适的时效炉,无法进行时效,即使找到合适的时效炉,时效成本也非常高。采用热时效消除铸造和加工残余应力,残余应力虽然可能消除了,但是尺寸稳定性及抗变形能力较差,毛坯件需要留有较大的加工余量,才能保证最终的使用尺寸。

机床工件在加工后,会导致应力重新分布,并产生新的机加应力,如果不重新进行应力消除工艺,会严重影响机床产品的精度和尺寸稳定性。这是我国很多中小机床制造企业的机床产品质量不高的原因之一。

振动时效技术在节能、环保等方面有着非常明显的优势,应用振动时效设备来消除机床残余应力,能弥补热时效的不足,获得理想的机床应力消除及均化效果。

起初振动时效多半采用的是亚共振时效,亚共振时效在实际使用中可能存在以下问题:

1)对支撑点、激振点、拾振点及方向有严格要求,需要不断扫频、调整位置,所以设备操作必须是受过培训的技术人员操作;工件在单件生产时调整相当繁琐,拾振器、支撑点很难调到最佳状态,一种工件就需要制定一种工艺,这对操作者的经验要求比较高。

2)因为是通过扫频的方式寻找共振峰,而电机的转速是有限的,当工件共振频率超出激振器的频率范围时,通过扫描就无法找到工件共振频率,因而无法对工件进行有效的振动处理。

3)有效振型较少,应力的消除不能得到最佳效果;

4)噪声比较大。

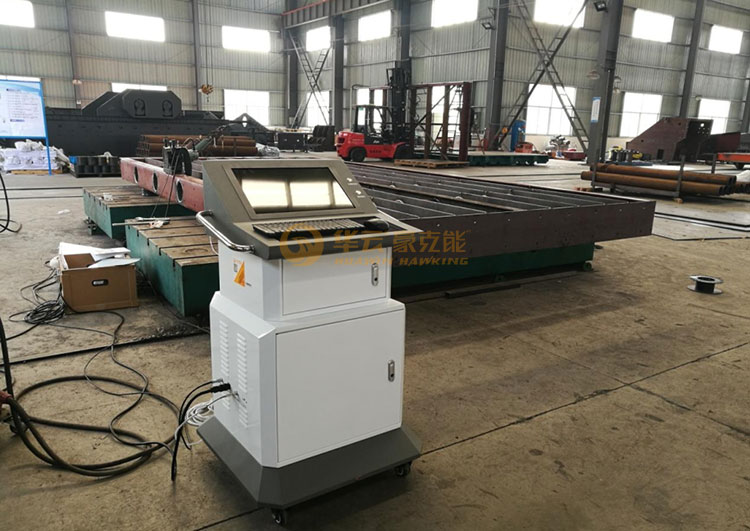

华云的频谱谐波振动时效设备克服了上述缺陷,频谱谐波方式不论工件大小、频率刚性高低、材料特性均能找出不同振型的谐波峰。不受激振器的转速范围限制,对激振点和拾振点无特殊要求,能够处理亚共振无法处理的高刚性高固有频率工件,能够满足对尺寸精度要求高的工件,振动噪音低,在机械行业的覆盖面接近100%。处理的转速全部在6000RPM以下,解决了亚共振设备噪音大的问题。

华云公司的频谱分析振动时效技术弥补了热时效和亚共振时效的不足,通过对机床铸件进行频谱分析,得出无数个频率,自动择优筛选出7个频率进行多维时效处理,残余应力消除率达到60%以上,更重要的是时效后的工件不会再发生形变,精度保持性大大提升,该项振动时效技术已经广泛用于高端机床制造行业。

频谱谐波振动时效的优势

频谱谐波振动时效的优势

频谱谐波振动时效技术消除应力,保证尺寸精度稳定性,可以代替热处理!

- 能耗低,一小时仅需要1度电,仅为热处理的3%-5%;

- 周期短,仅需要30-40min即可完成消除应力的振动时效处理,而热处理需要1-2天甚至更久;

- 尺寸精度稳定性更好,大量实践证明频谱谐波时效技术比热处理提升30%-50%,抗变形能力提升1-3倍,可以完全取代热处理消除应力;

- 覆盖面更广泛,各种金属材料、各种工件结构、多种残余应力均可适用,处理范围从十几到上千公斤,可现场施工使用灵活方便;

欢迎机床制造及其他机加工行业的朋友来电交流:400-066-2698