科技是第一生产力,新技术新设备的研发和应用能带来更好的经济和社会的效益。比如机械加工领域消除残余应力、防止工件变形的振动时效工艺,华云科技从93年自主研发第一台去应力装置至今已历时30年,经过多年的研发及推广,目前振动时效设备已经在越来越多行业领域替代热时效,提高了企业经济效益,促进了社会产业发展。

今天从大型焊接构件去应力的案例,来看为什么说振动时效必将替代落后的热时效。

华云科技提供完善的应力消除方案,为客户解决了生产难题,节约了大量资金。

近年来,华云振动时效技术解决了诸多大型构件热时效退火窑的难题:如对某公司的炼钢厂用的70吨台车、350吨台车、八流链铸机中间钢水包、板坏连铸机架等,以及非标设备焊管机、成型机底壁及某水电站用的伸缩节等任务采用振动时效进行处理,替代原来的热时效,处理成本大幅降低。不仅节约能源,避免污染,而且也解决了某些大件无常规退火窑可以容纳的难题。这些设备处理完毕投入使用,后续跟踪质量十分可靠。

1.检查振动前后结构尺寸有无变化,有变化说明有应力消除。或附加焊接的防变形支撑后去除后,工件无明显收缩,说明有残余应力消除;

2.看振动过程记录的幅一频曲线,振峰左移,说明有应力消除;

3.用应力测量仪检测振动前后的残余应力情况。

例一

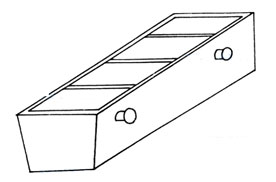

我们在八流连铸机中间钢水包振动时效时,采用了第一种检测: 该工件是长方形结构,用30毫米厚板焊接,每件重约10吨。

该工件在焊接前为防止焊接变形附加了支撑,焊后,采用振动时效处理。振后除去附加支撑,支撑方向的工件尺寸未发生明显变化,说明焊接时产生的残余应力有明显消除。

例二

炼钢煤气回收装置,横、直烟道的振动时效中采用华云科技的盲孔应力检测设备,进行了检测,结果如表:

该烟道是由Φ38mm无缝管拼焊成2600mm的大型焊接件。每单件重10吨左右,焊缝数量多、间距小、焊接应力很大。从检测结果看出,振后下降了34%⁓50%。另一方面,振前与振后各点的应力差值缩小,使工件中残余应力不仅变小,而且较为均匀。说明其振动时效去应力效果非常理想。

振动时效是一项高效节能、工艺简单,具有显著经济效益和社会效益的新技术。节约能源,减少环境污染,生产周期短、效率高,在很大范围内可以代替热时效,尤其在大型焊接构件中,效果尤为显著。

华云科技为您提供完善的应力检测及消除整体解决方案,欢迎交流:400-066-2698