机床床身去应力,振动时效显神威!

机床释放应力的必要性

无论是铸件或焊接构件在制造过程中由于冷却速度不均、金属的相变、结构上的差异、型砂阻碍铸件的收缩等因素都会产生残余应力。残余应力的存在对构件的强度、疲劳寿命、以及尺寸几何精度保持稳定等方面都有较大的影响。

因此许多机床构件在精加工之前都要进行一定的调节残余应力工艺——时效处理。时效处理的方法有很多,主要的有自然时效、热时效和振动时效。

为什么振动时效成为去应力的优先选择?

行标《JB/T3997-2011 金属切削机床灰铸铁件 技术条件》已经明确规定,机床床身消应力可采用自然时效、振动时效和热时效。

在振动时效没有成熟工艺之前,热时效是降低残余应力的有效方法。由于热时效窑造价昂贵、时效周期长、生产用电大能耗高造成用电矛盾等原因,使热时效逐渐无法满足生产和社会发展需要。

华云科技于1993年开始进行振动时效设备和工艺的研究,多次派技术人员外出考察和调研,于1994年成功将此项技术应用于北京某车床生产公司的C71-1型车床床身消应力,为该公司解决了用电矛盾,节约能源损耗,极大提高了生产效率。

经过30余年的发展,华云在机床去应力方面的振动时效工艺已经得到广泛推广,其工作稳定,性能可靠,具有以下特点:

振动时效场景

01、节约时间,缩短时效周期。

车床床身自然时效需要1-2年时间,热时效需2-3天时间,而振动时只需35-45分钟,大大地缩短了生产周期。

02、节约能源和费用。

车床床身采用振动时效处理,需耗费的能源只有30-40分钟内激振器和测试装置所需的电能。对于长度为3m床身仅需耗电0.4-0.5度左右,而热时效需耗费大量的煤、油、电等能源,每台3m床身需耗煤0.15吨、耗电10度左右。

而且,振动时效设备可直接放在机加工车间进行,这样就省去了热时效搬运装卸工的费用。按每台3m床身需搬运费57.5元,节省能源费用20元,那么每台可节约费用77.5元。

自1994年至今,该北京机床厂已采用振动时效处理的床身约有20000台,节约费用数百万元。

03、效果评判优异。

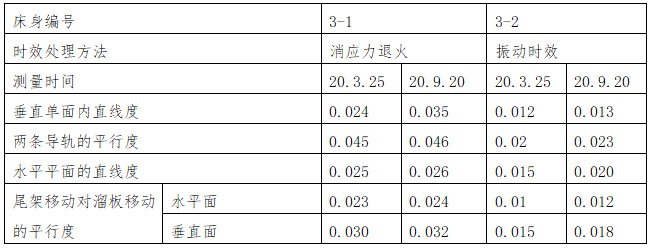

通过振动时效处理床身的几项主要精度测试项目与热时效的床身几项精度测试项目对比,以及对用户询问调查情况,都证明了振动时效后的床身精度保持情况良好,能满足设计要求,完全可以达到热时效的效果。

如下为CH7283/3m床身不同时效处理存放六个月时间后主要精度的变化量:

总之,振动时效工艺具有许多优点,对产品质量也具有较好的保证,可以在生产中广泛地推广应用。

山东华云作为残余应力检测及消除整体解决方案服务商,可以为您提供高品质的产品及服务,欢迎咨询交流:400-066-2698。

山东华云作为残余应力检测及消除整体解决方案服务商,可以为您提供高品质的产品及服务,欢迎咨询交流:400-066-2698。