铸件是通过铸造工艺获得的金属成型构件,其工艺路径为:将冶炼完成的液态金属,经浇注、压射、吸入等方式注入预制铸型,冷却后通过打磨、切削等后续加工,最终形成具有特定几何形状、尺寸精度及机械性能的工业零件。

铸件残余应力的产生:

铸件在凝固之后的冷却过程中,不断产生固态线收缩,使得铸件的体积和外形发生变化。 当这种变化受到铸型结构、冷却速率差异等因素的阻碍时,便会在铸件内部产生铸件残余应力。

铸件残余应力的危害:

铸件残余应力如不经过系统性应力消除处理,对铸件的全生命周期工艺链(如热处理、焊接、精密加工等)均会产生显著影响:

结构稳定性风险:残余应力的非均匀分布使工件处于不稳定状态,削弱铸件结构强度,成为开裂、变形的核心诱因;

质量成本损耗:残余应力集中易导致铸件萌生微裂纹或局部塑性变形,导致铸件进行质量返修处理,造成材料、工时及能源的多重浪费;

性能一致性挑战:残余应力会干扰后续工艺的应力场分布,影响最终产品的力学性能均质性。

因此,消除残余应力,是提升铸件尺寸稳定性、抗疲劳性能及服役寿命的关键技术环节。

铸件残余应力消除的传统方式:

对于铸件残余应力消除,传统方法为热时效,但该方法存在诸多缺点,如:

能耗高:需长时间高温加热,能源消耗量巨大;

污染大:工艺过程存在废气、废渣、粉尘排放,不符合绿色制造趋势;

效果不稳定:工艺过程中若未能精准调控,易引发二次残余应力,导致应力消除不彻底甚至适得其反。

针对传统工艺存在的弊端,华云机电采用更为先进的振动时效技术,对比热时效工艺,华云振动时效效果可谓全方位提升!

能耗低,仅为热处理的3%-5%;

周期短,仅需要30-40min即可完成消除应力的振动时效处理,而热处理需要1-2天甚至更久;

尺寸精度稳定性更好,大量实践证明频谱谐波时效技术比热处理提升30%-50%,抗变形能力提升1-3倍,可以完全取代热处理消除应力;

覆盖面更广泛,各种金属材料、各种工件结构、多种残余应力均可适用,处理范围从十几到上千公斤,可现场施工使用灵活方便。

山东华云机电深耕应力领域30余年,服务3万余家客户,拥有近200项专利技术,技术实力雄厚,经验积累丰富,振动时效设备专业用于残余应力消除,产品线齐全,可对铸件、锻件、机加件、焊接结构件和激光熔覆件进行全方位应力消除和强化,实现稳定尺寸精度、细化晶粒、提高疲劳强度和疲劳寿命的目的。

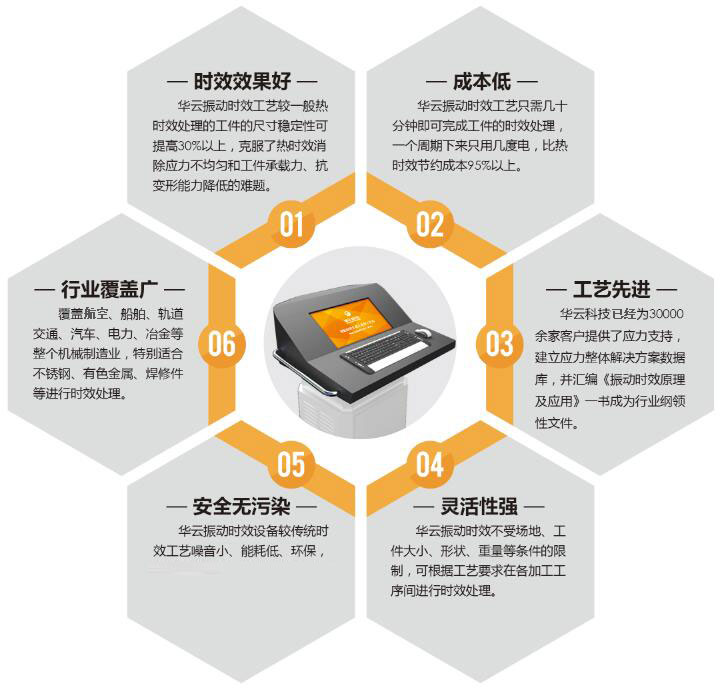

具有六大突出优势:

①时效效果好;

②成本低;

③工艺先进;

④灵活性强;

⑤安全无污染;

⑥行业覆盖面广。