目前众多压力机机身采用了钢板焊接结构。

焊接产生残余应力,目前传统的消除焊接应力方法有:自然时效、热时效与亚共振振动时效。这三种时效方式都存在一定的缺陷:

自然时效:周期太长,占地面积大,不适应大批 量生产。

热时效:费用高,占地面积大,辅助设备多,耗能 高,炉温控制难度大,工件易氧化,增加清理工作量, 且易因受热不均致裂,并在冷却过程中产生新的应 力,处理时间也较长。此外,热时效劳动条件差,且污染环境。

亚共振振动时效:振动时效有低能耗、低成本、携带方便等特点,其原理为采用从低频到高频扫描寻找所能产生 的固有频率。但无法解决高刚性、高固有频率等金属 材料残余应力的消除问题,应用面较窄。此外,亚共振时效对支撑点、激振点、拾振点及方向有严格要 求,需要不断地扫频、调整位置,所以设备必须由受 过专业培训的人员操作,一般的工人即使受过培训 也很难掌握这项技术。

本文将介绍一种绿色、高效的时效方式—频谱谐波振动时效方法,以及在去除压力机焊接机身残余 应力中的实际应用案例。

频谱谐波振动时效技术简介

在21 世纪初,一种新的振动时效技术—频谱 谐波技术在中国出现了,它摒弃了原有振动时效技术,突破了原有的技术瓶颈。因为其独有找频方式与处理频率,被称为频谱谐波技术。

频谱谐波技术不再沿用原有的扫频方式,而是 通过傅立叶方法对工件进行频谱分析找出工件的几 十种谐波频率,在这几十种谐波频率中优选出对消 除工件残余应力效果最佳的 5 种不同振型的谐波频 率进行时效处理,达到多维消除应力提高尺寸精度稳定性的目的。频谱谐波方式不论工件大小、频率刚 性高低、材料特性,均能找出 5 种不同振型的谐波峰。该方法不受激振器的转速范围限制,对激振点和 拾振点无特殊要求,能够处理亚共振无法处理的高 刚性、高固有频率工件,能够满足对尺寸精度要求高的工件,振动噪声低,在机械行业的覆盖面已达到100%。

频谱谐波时效试验研究

1 试验方案

选用两台焊接完成的同型号的压力机机身,首 先检测其焊接完成后测点残余应力分布情况,然后 分别进行热时效与频谱谐波时效去除机身焊接残余 应力,再通过设备检测两种时效方式对工件残余应力的消除和均化情况。

2 试验及检测环境

①试验工件:压力机床身。

②时效设备:频谱谐波时效设备一套。

③检测设备:俄罗斯 TSC-1M-4 型金属磁记忆 应力检测仪。为了对频谱谐波时效对工件内部残余 应力消除效果进行检测,我们在频谱谐波时效前后 采用 TSC-M-4 型金属磁记忆应力检测仪进行应力检测。金属磁记忆方法的基本原理是金属在残余应力集中区域中产生漏磁场现象,而漏磁场的变化反映导磁率张量,这一张量相当于金属在载荷作用下形成的变形或应力张量。通过金属磁记忆应力检测仪对试验工件时效前、后漏磁场分布的检测,判断工件内部残余应力分布情况,从而直观地观察时效前后应力消除和均化效果。

3 试验过程

① 对焊接

好的压力机机身进行磁应力检测

在残余应力容易集中的区域,划定应力检测区域,对工件进行时效前磁应力检测。时效后沿着原来检测轨迹再次进行磁应力检测。通过时效前、后磁应力检测对比,观察试验件应力分布的均化状态。应力检测区域如图1所示。

②对工件进行频谱谐波时效对试验件分别进行4 点减振平稳支撑,通过频谱谐波模式分析优选出工件五种不同振型的谐波频率进行频谱谐波时效,如图2所示。另一台同型号机身进行热时效处理,这里不再赘述。

试验结果分析

对试验件进行时效前磁应力检测,时效后沿着原来检测点轨迹再次进行磁应力检测,通过时效前、后磁应力检测对比,观察试验件应力分布的均化状态。测点应力检测结果如表1 所示。

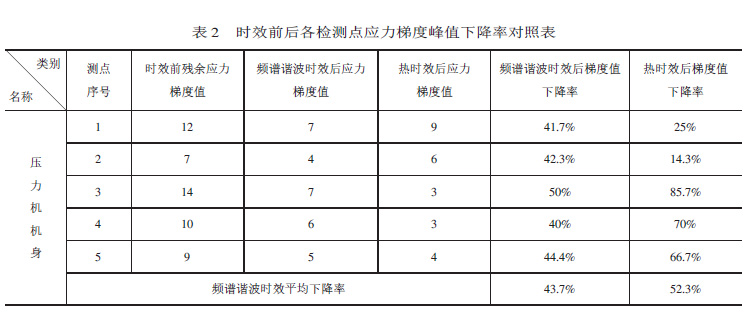

时效前后各检测点应力梯度峰值下降率如表2所示。

通过以上频谱谐波时效前后磁应力三维效果图以及应力梯度峰值对照表可以看到:

①时效前磁应力分布不均且存在应力峰值偏高现象,通过时效去应力后峰值应力得到明显下降,分 布趋于均匀;

②通过时效前后梯度值的变化更加直观的说明了峰值应力得到了有效降低,从梯度值下降率达43.7%,也充分说明了频谱谐波时效对工件内部残余应力的消除起到了很好的效果;

③通过频谱谐波时效与热时效后工件梯度值曲线图的对比,可以看出经过频谱谐波时效后的工件,内部残余应力均化效果高于热时效。

结束语

通过对工件进行时效前后检测结果对比,频谱谐波时效和热时效在应力下降率方面作用相近,但频谱谐波时效在稳定工件尺寸精度,提高工件抗载荷能力方面明显优于热时效。频谱谐波时效后磁应力分布均化效果明显,对焊接件起到了应力均化和消除的良好效果。

由此可见,使用频谱谐波振动时效消除、均化工件的焊接应力,是一种行之有效的方法。